当ブログは、ユーザー主導でエアソフトガン業界を発展させることを最終目標に掲げるウェブサイトです。

読者様へ情報提供を行うため、私が経験したことや設計した成果物は

可能な限りオープンソース、コピーレフトで公開いたします。積極的にご活用ください。

また、本ブログは色覚に制限がある読者様のために、

赤色と緑色の文字を意図的に避けて記述しています。読みづらいとは存じますが、どうかご理解ください。

スポンサーサイト -

副産物 - 2014年02月13日

みなさんこんにちは、ネヴリンです。

ビルトインFCU(ファイアコントロールユニット)の開発をしていて気づいたんですが、

ムズカシイね、あれ。

トライアンドエラーしまくっててなかなか進みません。

終日FCUだけに精力を注げられれば早く進むんでしょうが、そういうわけにもいきませんので。。。

ということで、今回は、FCU作りの中から生まれた副産物をちょろっと紹介します。

と、いっても、ただのFETスイッチですけどねー。

どんなものかというと、コレですね。

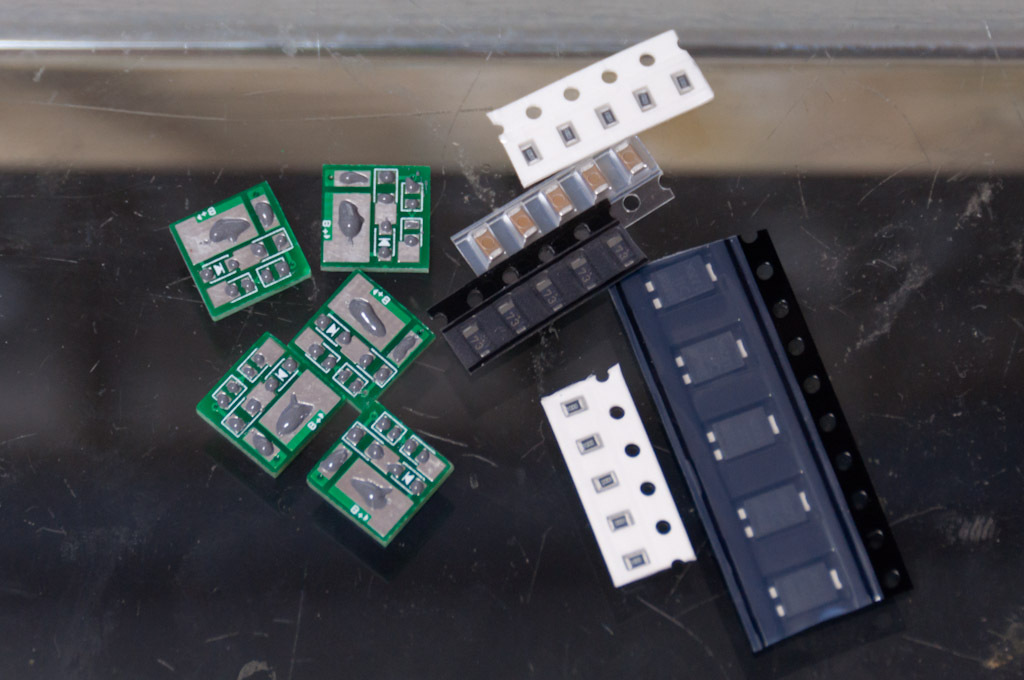

シンプルFETスイッチシリーズ#1、「SFET-U」です。(Uはμ(マイクロ)を表すそうです)

本来は、FCUに使うMOSFET素子の耐久性を調べるために作った簡易FET基板なのですが、思いのほか性能も良くて歩留まりもいいので単体で独立することになりました。

実装済み寸法は、10x10x4mmです。※1

使用した石は、IR社製の薄くて小さいDirectFET MXシリーズの「IRF6717M」です。(写真右)

6.35x5x0.7mmのくせに、220A※2まで耐えられるスグレモノです。

表面はIRF6717Mとパワーケーブルだけを載せるので、抵抗やら何やらは裏面に配置します。(写真左)

裏面にはフライホイール用のSBDと、突入電流対策用のコンデンサなどを配置してみました。

SBDはDiodes社製の薄くて高耐久なSBRシリーズの「SBR10U200P5」です。MOSFETに似た構造のダイオードなんだってさ。

はんだパッドの空きスペース(3ヶ所)が配線引き出し用です。表面と合わせて5線式となりますね。

取り付け方法はこんな感じです。

頒布向けに英語になってますが、気にせずに読んでください……。

回路図の話とパーツリストの話は少し難しいので、ちっちゃくしておきますね。

そして、この基板の設計図をFusionPCBとかElecrowとかに持ち込んで作ってもらえるデータも置いときますね。

興味のある方は読んでください。

はい、それでは作り方を紹介します。

気合とお小遣いさえあればほとんどの人ができるカンタンなお仕事で、場合によってはハンダごての出番はありません。

まずは「基板」と「部品」を用意しましょう。

あ、上の開閉ボタン内にレシピがあります。

次に、はんだ付け関係の工具とかを用意しましょう。

(■は必須、□はあったほうがいいものを表します)

■ホットプレート(非IHのもの)

■ヒートガン

■ペーストはんだ

■つまようじ

□フラックス

□ルーペ

□無水アルコール(またはパーツクリーナー)

□ピンセット

□はんだごて

ペーストはんだ(Solder Paste)は国内では入手困難(できても高い)ので、海外の電子部品商社やeBayで買ってください。

個人で使う分には有鉛でもダイジョブだし、鉛フリーより融点が低くて使いやすいです。40gで3~4ドルくらい。

まずは、つまようじを使って基板にペーストはんだを乗せましょう。

ペーストはんだはかなり粘性が高いので、つまようじの先に少しつけて糸状になったものを基板に乗せる感じですね。

本来はステンシルシートを使うのですが、今回の基板の規模だと塗り忘れはほぼないので不要です。

乗せる量は……下の写真を参考にしてください。これが乗せる量の上限です(むしろ多いです)。

ペーストはんだの半分はフラックスなので、塗った分の約半分が金属はんだになるイメージで載せるといいかもしれません。

乗せるのに失敗したら、無水アルコールやブレーキクリーナーで、ペーストはんだを洗い流します。

はんだを乗せ終えると、部品を基板に乗せます。

乗せ方は多少アバウトで大丈夫です。

……というのも、はんだが溶けると、はんだの表面張力で部品が勝手にパッドに寄ってくれます。

そして、いよいよはんだ付けです。

やり方は簡単です。ホットプレートで焼きます。

コーヒーでも飲みながら適当にやってください。

いわゆる”自宅リフロー”とか”おうちリフロー”とかいう作業です。

スイッチサイエンスさんのこの動画を参考にしてください。

リフローは、230度前後まで温度調節ができる非IHのホットプレートを使ってください。

いろいろやり方はありますが、180度で2~3分予熱し、その後230度で一気に焼き上げます。はんだが溶け始めてから30秒くらい待てば大体ムラなくリフローできています。

また、一度リフローに使用したホットプレートは鉛や有毒有機物が付着するので、絶対に調理には使用しないでください。

これで片面の処理が完了しました。

ただし、まだ裏面が残っています。

というか、ここからが真の本番です。

ホットプレートリフローはなかなかつぶしの利くワザなので紹介したんですが、実は次に紹介する方法だけでもはんだ付けはできてしまいます。

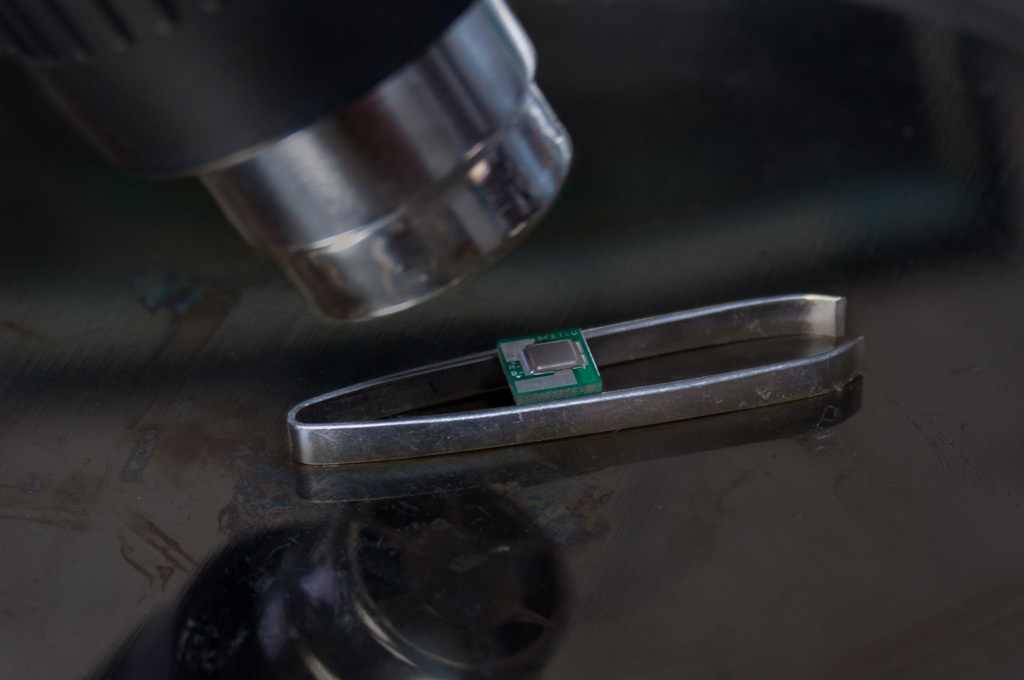

それがヒートガンを使った、ホットエアリフローです。

ヒートガンのリフローは温度管理が大変なので、ホットプレートリフローに比べて熱破壊のリスクが高くなりますし、やり方によってははんだ付けにムラが生じてしまいます。

それゆえ、これはホットプレートで焼けない裏面の、しかも局部限定で使う最終手段※3です。……慣れれば超簡単ですけど。

やり方は、パーツをヒートガンで炙るだけです。

ただ、一応リフローの温度をイメージして、30秒~1分秒程まで15cm離れたところから熱風で予熱し、その後5cm程度までノズルを近づけ加熱します。

基板の裏側に部品が実装済みなので、傾かないように何かに乗せるとやりやすいです。(写真では毛抜きに載せてます)

また、リフロー台が金属板になっていると熱が反射して温まりやすいです。私はホットプレートの上でやってます。

今回は部品が1つだけで、しかも熱を通しやすいので比較的安全ですが、部品が多くなったり、プラスチックモールドと金属モールドが混ざっていたり、基板サイズが大きいと失敗するリスクは高まります。これだけは注意が必要です。

作業が終わると、冒頭の写真や次のような見た目になります。

最後に、なんかリフローを失敗した箇所とかをはんだごてでスポット修正し、配線作業をすれば完成です。

以上でリフロー作業は終了です。

お疲れ様でした。

今回掲載したFETは絶縁が甘い個所もあるので、サンハヤトのレジスト補修材で絶縁を強化しておきます。

なお、DLできるバージョンはそのような個所を修正したものになりますので、心配せずにご利用ください。

本FETスイッチは、SFETシリーズの最初のバージョンということで、データやレシピを含めて全情報を公開しています。

SFETシリーズは今後、

■本ユニットと同サイズでさらにMOSFET素子を強化した 「SFET-U2 (simple FET μ ULTRA)」

■本ユニットと同構成でスリム化したGATE社製PicoSSRの対抗馬 「SFET-US (simple FET μ Slim)」

■バッテリー電圧監視機能とアクティブブレーキ機能を搭載する 「SFET-ABP (simple FET ActiveBreak w/ Protection)」

■V型マイクロスイッチと寸法的に互換性のあるAB搭載 「SFET-AB-V (simple FET ActiveBreak V-type)」

の展開を予定しています。

基板発注済みなので、今月内に試作品完成、ブログにアップすると思います。

また、本FETユニットは、2月下旬から順次ヤフオクに出品します。

ご入用の方は是非ご購入ください。

あ、ツイッターに進捗状況を載せてますので、見てねー!

» 続きを読む

ビルトインFCU(ファイアコントロールユニット)の開発をしていて気づいたんですが、

ムズカシイね、あれ。

トライアンドエラーしまくっててなかなか進みません。

終日FCUだけに精力を注げられれば早く進むんでしょうが、そういうわけにもいきませんので。。。

ということで、今回は、FCU作りの中から生まれた副産物をちょろっと紹介します。

と、いっても、ただのFETスイッチですけどねー。

どんなものかというと、コレですね。

シンプルFETスイッチシリーズ#1、「SFET-U」です。(Uはμ(マイクロ)を表すそうです)

本来は、FCUに使うMOSFET素子の耐久性を調べるために作った簡易FET基板なのですが、思いのほか性能も良くて歩留まりもいいので単体で独立することになりました。

実装済み寸法は、10x10x4mmです。※1

※1 第一次ヤフオク出品分は10x10x5mmです。

本記事掲載バージョンとは部品の仕様が異なります。

本記事掲載バージョンとは部品の仕様が異なります。

使用した石は、IR社製の薄くて小さいDirectFET MXシリーズの「IRF6717M」です。(写真右)

6.35x5x0.7mmのくせに、220A※2まで耐えられるスグレモノです。

※2 冷却機使用時連続定格。

表面はIRF6717Mとパワーケーブルだけを載せるので、抵抗やら何やらは裏面に配置します。(写真左)

裏面にはフライホイール用のSBDと、突入電流対策用のコンデンサなどを配置してみました。

SBDはDiodes社製の薄くて高耐久なSBRシリーズの「SBR10U200P5」です。MOSFETに似た構造のダイオードなんだってさ。

はんだパッドの空きスペース(3ヶ所)が配線引き出し用です。表面と合わせて5線式となりますね。

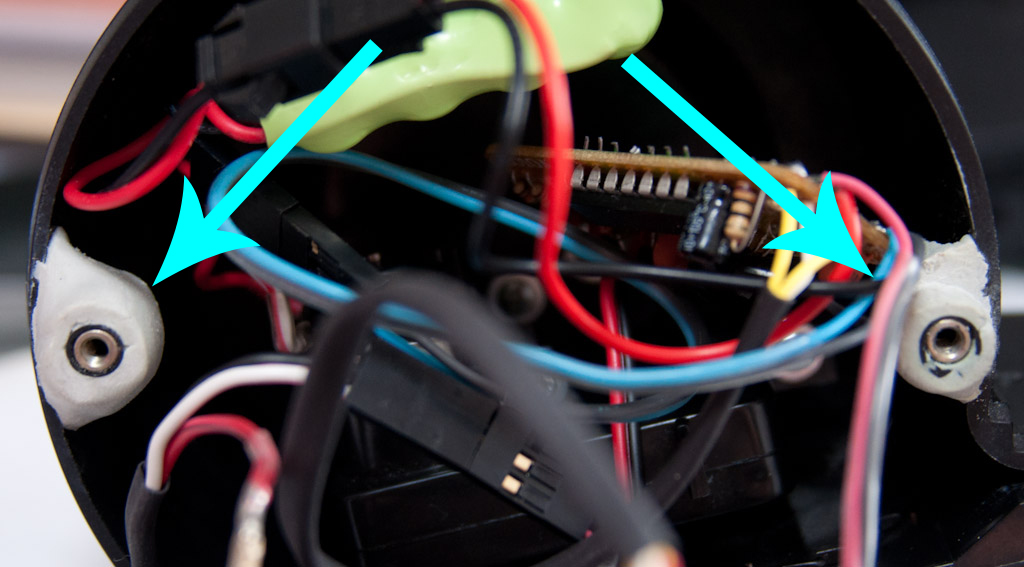

取り付け方法はこんな感じです。

頒布向けに英語になってますが、気にせずに読んでください……。

うちのエンジニアリングサンプル版ではおおむねこういう配線配置。

試作品なので足の色は違いますが、接続図にしたがって配線できます。

試作品なので足の色は違いますが、接続図にしたがって配線できます。

回路図の話とパーツリストの話は少し難しいので、ちっちゃくしておきますね。

そして、この基板の設計図をFusionPCBとかElecrowとかに持ち込んで作ってもらえるデータも置いときますね。

興味のある方は読んでください。

はい、それでは作り方を紹介します。

気合とお小遣いさえあればほとんどの人ができるカンタンなお仕事で、場合によってはハンダごての出番はありません。

まずは「基板」と「部品」を用意しましょう。

あ、上の開閉ボタン内にレシピがあります。

次に、はんだ付け関係の工具とかを用意しましょう。

(■は必須、□はあったほうがいいものを表します)

■ホットプレート(非IHのもの)

■ヒートガン

■ペーストはんだ

■つまようじ

□フラックス

□ルーペ

□無水アルコール(またはパーツクリーナー)

□ピンセット

□はんだごて

ペーストはんだ(Solder Paste)は国内では入手困難(できても高い)ので、海外の電子部品商社やeBayで買ってください。

個人で使う分には有鉛でもダイジョブだし、鉛フリーより融点が低くて使いやすいです。40gで3~4ドルくらい。

まずは、つまようじを使って基板にペーストはんだを乗せましょう。

ペーストはんだはかなり粘性が高いので、つまようじの先に少しつけて糸状になったものを基板に乗せる感じですね。

本来はステンシルシートを使うのですが、今回の基板の規模だと塗り忘れはほぼないので不要です。

乗せる量は……下の写真を参考にしてください。これが乗せる量の上限です(むしろ多いです)。

ペーストはんだの半分はフラックスなので、塗った分の約半分が金属はんだになるイメージで載せるといいかもしれません。

乗せるのに失敗したら、無水アルコールやブレーキクリーナーで、ペーストはんだを洗い流します。

はんだを乗せ終えると、部品を基板に乗せます。

乗せ方は多少アバウトで大丈夫です。

……というのも、はんだが溶けると、はんだの表面張力で部品が勝手にパッドに寄ってくれます。

そして、いよいよはんだ付けです。

やり方は簡単です。ホットプレートで焼きます。

コーヒーでも飲みながら適当にやってください。

いわゆる”自宅リフロー”とか”おうちリフロー”とかいう作業です。

スイッチサイエンスさんのこの動画を参考にしてください。

リフローは、230度前後まで温度調節ができる非IHのホットプレートを使ってください。

いろいろやり方はありますが、180度で2~3分予熱し、その後230度で一気に焼き上げます。はんだが溶け始めてから30秒くらい待てば大体ムラなくリフローできています。

また、一度リフローに使用したホットプレートは鉛や有毒有機物が付着するので、絶対に調理には使用しないでください。

これで片面の処理が完了しました。

ただし、まだ裏面が残っています。

というか、ここからが真の本番です。

ホットプレートリフローはなかなかつぶしの利くワザなので紹介したんですが、実は次に紹介する方法だけでもはんだ付けはできてしまいます。

それがヒートガンを使った、ホットエアリフローです。

ヒートガンのリフローは温度管理が大変なので、ホットプレートリフローに比べて熱破壊のリスクが高くなりますし、やり方によってははんだ付けにムラが生じてしまいます。

それゆえ、これはホットプレートで焼けない裏面の、しかも局部限定で使う最終手段※3です。……慣れれば超簡単ですけど。

※3 全体をムラなくDIYリフローしようと思ったらオーブントースターを使った方法が

ベストかもしれませんが、改造がなかなか面倒なので割愛します。

ベストかもしれませんが、改造がなかなか面倒なので割愛します。

やり方は、パーツをヒートガンで炙るだけです。

ただ、一応リフローの温度をイメージして、30秒~1分秒程まで15cm離れたところから熱風で予熱し、その後5cm程度までノズルを近づけ加熱します。

基板の裏側に部品が実装済みなので、傾かないように何かに乗せるとやりやすいです。(写真では毛抜きに載せてます)

また、リフロー台が金属板になっていると熱が反射して温まりやすいです。私はホットプレートの上でやってます。

今回は部品が1つだけで、しかも熱を通しやすいので比較的安全ですが、部品が多くなったり、プラスチックモールドと金属モールドが混ざっていたり、基板サイズが大きいと失敗するリスクは高まります。これだけは注意が必要です。

作業が終わると、冒頭の写真や次のような見た目になります。

最後に、なんかリフローを失敗した箇所とかをはんだごてでスポット修正し、配線作業をすれば完成です。

以上でリフロー作業は終了です。

お疲れ様でした。

今回掲載したFETは絶縁が甘い個所もあるので、サンハヤトのレジスト補修材で絶縁を強化しておきます。

なお、DLできるバージョンはそのような個所を修正したものになりますので、心配せずにご利用ください。

本FETスイッチは、SFETシリーズの最初のバージョンということで、データやレシピを含めて全情報を公開しています。

SFETシリーズは今後、

■本ユニットと同サイズでさらにMOSFET素子を強化した 「SFET-U2 (simple FET μ ULTRA)」

■本ユニットと同構成でスリム化したGATE社製PicoSSRの対抗馬 「SFET-US (simple FET μ Slim)」

■バッテリー電圧監視機能とアクティブブレーキ機能を搭載する 「SFET-ABP (simple FET ActiveBreak w/ Protection)」

■V型マイクロスイッチと寸法的に互換性のあるAB搭載 「SFET-AB-V (simple FET ActiveBreak V-type)」

の展開を予定しています。

基板発注済みなので、今月内に試作品完成、ブログにアップすると思います。

また、本FETユニットは、2月下旬から順次ヤフオクに出品します。

ご入用の方は是非ご購入ください。

あ、ツイッターに進捗状況を載せてますので、見てねー!

» 続きを読む

文系の本気 - 2013年10月16日

こんにちは。

ネヴリンです。

タイトルはあれです、文系をダシにして開発スピードが遅いことを正当化する言い訳です。

世の中の文系はおよそ論理的思考ができないとか言われますが、そのイメージを払拭するための宣誓です。

それはさておき。

先日、海外の格安PCB(電子基板)メーカー『Elecrow』に発注した、

PTS MASADA ACR用FCU『METS BE』の基板が到着しました。

ElecrowのPCBはレビュー通り値段相応の品質で、ところどころシルクプリントがずれているところもあります。

もっとも、プロトタイプかつ実用上問題があるほど破綻しているものはないので良しとします。

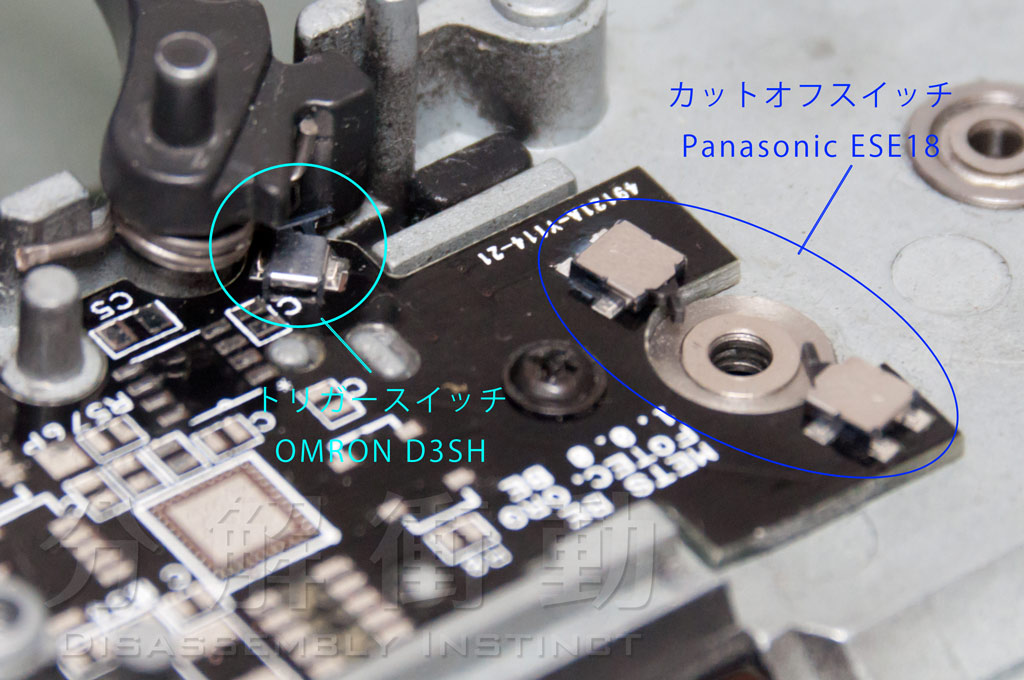

METS BE基板のセレクターボードです。

切り出しをした後、メカボックスシェルに乗せて固定してみました。

クリアランスを多めにとってあるので他の部品との干渉はありません。

ベアリング近くにあるランドはセレクタースイッチ、PTSのロゴ付近にあるランドはコントロールボード等の接続用端子、その下はUSB端子です。

USB端子は、CSR社製Bluetooth2.1対応のチップを搭載した市販のブルートゥース無線ドングルを接続可能にする予定です。

ここはソケット式にしたかったんですが、スペースの都合上はんだ付けになりました。ここだけ上級者向けです。

なお、このボードはメカボックスシェルの固定用ねじ穴を利用し、なべねじ2本で固定します。

メインのコントロールボードです。

基板は4層で厚みは1.6mmあります。

制御用のMCUは、USBホスト機能を持つMicrochip社製の「PIC32MX250F128D-I/VT」です。

※USB OTG機能付きのARM Cortex-Mコアはデカすぎるので載せられませんでした。

写真の基板のほか、レギュレータボードと後述のパワーボードを接続した3階建て構造になります。

ちなみにボードの固定は、カットオフレバーを固定していたねじをそのまま使います。

スイッチ類のうちカットオフスイッチは、BTCスペクターやキメラmk2、DTM for ver2と同様、カットオフカムでダイレクトに操作されます。カットオフスイッチが2つあるのは回転位置検出を高精度に行うためです。

トリガースイッチは、耐久性を優先しレバー型のスイッチにしました。

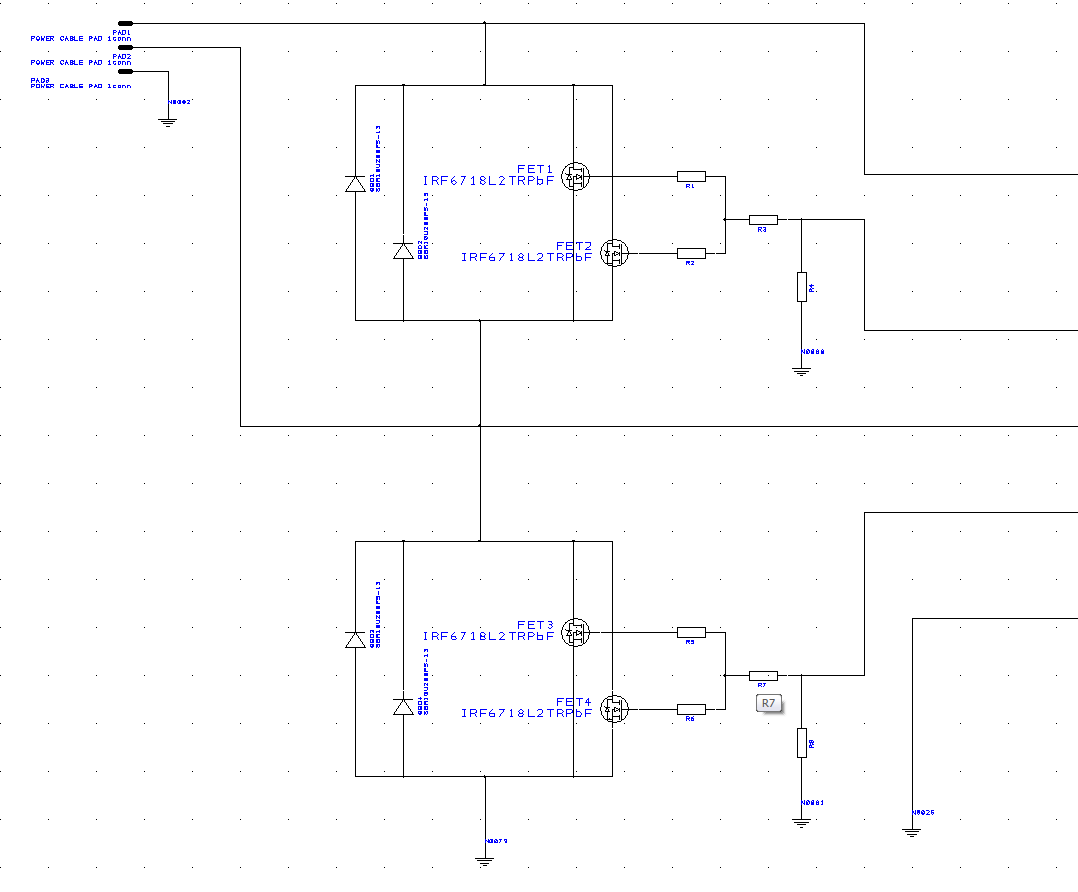

METS BEのコントロールボード(左)と、パワーボード(右)です。

パワーボードの今写っている面の逆側に、IR社のDirectFET「IRF7739」を4つ搭載します(うち2つはブレーキ用)。

写真の面には、モーターのフライホイール(還流)ダイオードとしてDiodes社のSBD「SBR10U200P5」を4つと、ゲート抵抗、パワーケーブルを載せます。

パワーボードのMOSFET実装面は、シリコン絶縁放熱シートを介してメカボックスシェルに密着します。これは、メカボックスシェルそのものを巨大な放熱版として利用するためです。

これをすることにより、大気中冷却の連続定格である90Aではなく、冷却器使用の定格である540Aを正式に自称できますw

METS BEのバッテリーの最大電圧は30V、流せる電流は連続540A、逆起電力耐性は定格200V20A+(4000W+)となっています。

もはや変態基地外レベルです。

バッテリーの一次電源側にDCDCコンバータを置き、2次側にラインレギュレータを置くことで30Vものバッテリー耐圧を実現しており、ゲート駆動にはDCDCコンバータから拾った5Vをブートストラップ回路で10Vに昇圧したものを使うので安定した運用が可能です。

今後プログラムレベルで電子ヒューズなんかの保護機構も追加予定です。

実装部品が到着し次第おうちリフローにて基板をこんがり焼き上げます。その後プログラム書き込みをして作動テストです。

USBやチャンバー連携を廃止した『METS RE(レッドエディション/赤基板)』および、ハードウェアを簡素化した廉価版の『METS GE(グリーンエディション/緑基板)』も後続開発予定ですが、これらはBEの完成後になります。

それと、Bluetoothの相手であるスマホのアプリ開発は、私の知能では追いつかないので誰か詳しい人はご助言ください。

ちなみにAndroid限定で開発します。iOSアプリはビルドにMacが必要なんですがそんな高級品買えないのでスルーします。

シュミの世界なんでゆっくりしっとりとしか進捗しないので、期待せずに生温かい視線を送ってくださいね。

ネヴリンです。

タイトルはあれです、

世の中の文系はおよそ論理的思考ができないとか言われますが、そのイメージを払拭するための宣誓です。

それはさておき。

先日、海外の格安PCB(電子基板)メーカー『Elecrow』に発注した、

PTS MASADA ACR用FCU『METS BE』の基板が到着しました。

※METS BE = MASADA Electric Trigger System : Black Edition

ElecrowのPCBはレビュー通り値段相応の品質で、ところどころシルクプリントがずれているところもあります。

もっとも、プロトタイプかつ実用上問題があるほど破綻しているものはないので良しとします。

METS BE基板のセレクターボードです。

切り出しをした後、メカボックスシェルに乗せて固定してみました。

クリアランスを多めにとってあるので他の部品との干渉はありません。

ベアリング近くにあるランドはセレクタースイッチ、PTSのロゴ付近にあるランドはコントロールボード等の接続用端子、その下はUSB端子です。

USB端子は、CSR社製Bluetooth2.1対応のチップを搭載した市販のブルートゥース無線ドングルを接続可能にする予定です。

ここはソケット式にしたかったんですが、スペースの都合上はんだ付けになりました。ここだけ上級者向けです。

なお、このボードはメカボックスシェルの固定用ねじ穴を利用し、なべねじ2本で固定します。

メインのコントロールボードです。

基板は4層で厚みは1.6mmあります。

制御用のMCUは、USBホスト機能を持つMicrochip社製の「PIC32MX250F128D-I/VT」です。

※USB OTG機能付きのARM Cortex-Mコアはデカすぎるので載せられませんでした。

写真の基板のほか、レギュレータボードと後述のパワーボードを接続した3階建て構造になります。

ちなみにボードの固定は、カットオフレバーを固定していたねじをそのまま使います。

スイッチ類のうちカットオフスイッチは、BTCスペクターやキメラmk2、DTM for ver2と同様、カットオフカムでダイレクトに操作されます。カットオフスイッチが2つあるのは回転位置検出を高精度に行うためです。

トリガースイッチは、耐久性を優先しレバー型のスイッチにしました。

※ちなみにカットオフスイッチの下の軸受けは、フランジ径が9.5mmまでのものに限定されます。

それゆえ例えば、F693ZZサイズのようなシールド系ベアリングは使えず、

F693無印のようなオープンタイプベアリングや、エアソフト用のオイルレス軸受け等のみの対応になります。

それゆえ例えば、F693ZZサイズのようなシールド系ベアリングは使えず、

F693無印のようなオープンタイプベアリングや、エアソフト用のオイルレス軸受け等のみの対応になります。

METS BEのコントロールボード(左)と、パワーボード(右)です。

パワーボードの今写っている面の逆側に、IR社のDirectFET「IRF7739」を4つ搭載します(うち2つはブレーキ用)。

写真の面には、モーターのフライホイール(還流)ダイオードとしてDiodes社のSBD「SBR10U200P5」を4つと、ゲート抵抗、パワーケーブルを載せます。

パワーボードのMOSFET実装面は、シリコン絶縁放熱シートを介してメカボックスシェルに密着します。これは、メカボックスシェルそのものを巨大な放熱版として利用するためです。

これをすることにより、大気中冷却の連続定格である90Aではなく、冷却器使用の定格である540Aを正式に自称できますw

METS BEのバッテリーの最大電圧は30V、流せる電流は連続540A、逆起電力耐性は定格200V20A+(4000W+)となっています。

もはや変態基地外レベルです。

バッテリーの一次電源側にDCDCコンバータを置き、2次側にラインレギュレータを置くことで30Vものバッテリー耐圧を実現しており、ゲート駆動にはDCDCコンバータから拾った5Vをブートストラップ回路で10Vに昇圧したものを使うので安定した運用が可能です。

今後プログラムレベルで電子ヒューズなんかの保護機構も追加予定です。

実装部品が到着し次第おうちリフローにて基板をこんがり焼き上げます。その後プログラム書き込みをして作動テストです。

USBやチャンバー連携を廃止した『METS RE(レッドエディション/赤基板)』および、ハードウェアを簡素化した廉価版の『METS GE(グリーンエディション/緑基板)』も後続開発予定ですが、これらはBEの完成後になります。

それと、Bluetoothの相手であるスマホのアプリ開発は、私の知能では追いつかないので誰か詳しい人はご助言ください。

ちなみにAndroid限定で開発します。iOSアプリはビルドにMacが必要なんですがそんな高級品買えないのでスルーします。

シュミの世界なんでゆっくりしっとりとしか進捗しないので、期待せずに生温かい視線を送ってくださいね。

最近流行のFCU - 2013年07月24日

おはようございます。ネヴリンです。

最近更新が滞っていることに気づきました。およそ半年ぶりの投稿です。

半年間何もしていなかったのかというとそんなことはなくていろいろやってたんですが、記事にできるほどのネタがなくて。。。

今回も果たして投稿していいレベルの記事なのか迷う程度のクソい記事です。

妄想回だと割り切ってください。

今回は、最近アツい!といわれている

ファイアコントロールユニットです。

巷で流行ってると聞いたので便乗しに来ました。

FCUは安いものでも約10,000円、高いものだと17,800円とかします。

高すぎますねー。

ぼくみたいなビンボーな子はしゃっきんしないと買えません。

ということで、作ります。

題して「原価2000円でドロップインFCUをなんとかする企画(笑)」です。

企画倒れにならなければいいのですが。

作るのはコチラ。オタメシでVer2用。

※イメージ図です。実際はマイコンとの接続ピンや機能は異なります。

手抜き超シンプルですw

電子制御ユニットで最小限必要な機能だけ抽出し、

あったらうれしいな!程度の機能は無情にも切り捨てます。

当然ですよね。

世の中のエアガンユーザーのほとんどは、

リポ使ってもスイッチが焼けず、リポの過放電が防止できればそれでいい

っていう人が多いんじゃないでしょうかね。

それでないとFET自作とか流行しないですもんね。

廉価版FCUでは、とにかく安さを優先します。

回路図見るとわかりますが、ブレーキとかないですからね。いらねぇよな。

バッテリー?そんなもん7.4vリポと11.1vリポとニッスイが使えたら上等です。

(実はプリコックとかサイクル制御とかやろうと思えばできるけど、やらないからね)

そうはいっても一応安全性には配慮して270A対応のFETを使うし、モーターにつけるSBDだって基盤の上に乗せておく。

リポの電圧チェックは発射1回毎にチェック(Extreme-Fire方式)するし、

FET暴走(主にゲート破壊)を防ぐために安モンだけどFETゲートドライバを使う。

基盤的には電源系と制御系は十分遠くに離して配置にする。

ユーザーが設定するのは、リポを使うかそうじゃないかだけ。

この程度のスペックがあれば十分ですね。

せっかくなのでマメ知識を。

「FETの故障ってどんなのがある?」

FETの故障モードには、大別して

1. 温度(ASO)破壊

2. 負荷短絡破壊

3. ダイオード破壊

4. アバランシェ破壊

5. ゲート破壊

6. 静電気(ESD)破壊

があるようです。

詳しい説明は長くなるので、見たい人だけ下のボタンをクリックしてください。

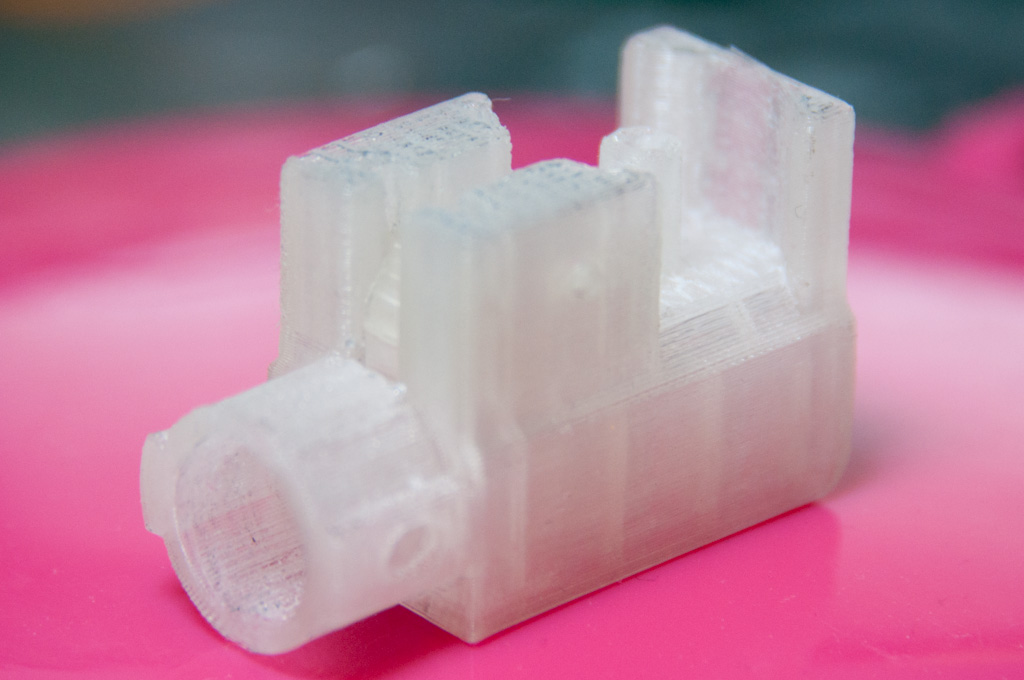

……あ、ちなみに今まで書いたことは余力中の余力でやっていることであり、メインはこっちです。

1. MASADA ACR用チャンバー改良中 (MACS計画)

2. MASADA ACR用電子制御システム製作中 (METS計画)

3. MASADA ACR用Keymodハンドガード製作中 (SLASH計画)

もっとも、これらは完成までにちょっと時間がかかりそうなので写真チョイ見せで報告会。

平たく言うと、

1は以前書いたMASADAのチャンバー再設計の記事に関するもの、

2はMASADAを完全電子制御化し、さらに1のチャンバーと連動したりBluetoothを使って携帯で操作したりするようにする変なもの、

3はMASADAのぶっとくてぐらつくハンドガードをがっちり固定化してkeymodによっていろいろ遊べるようにするためのものです。

最近更新が滞っていることに気づきました。およそ半年ぶりの投稿です。

半年間何もしていなかったのかというとそんなことはなくていろいろやってたんですが、記事にできるほどのネタがなくて。。。

今回も果たして投稿していいレベルの記事なのか迷う程度のクソい記事です。

妄想回だと割り切ってください。

今回は、最近アツい!といわれている

ファイアコントロールユニットです。

巷で流行ってると聞いたので便乗しに来ました。

FCUは安いものでも約10,000円、高いものだと17,800円とかします。

高すぎますねー。

ぼくみたいなビンボーな子はしゃっきんしないと買えません。

ということで、作ります。

題して「原価2000円でドロップインFCUをなんとかする企画(笑)」です。

企画倒れにならなければいいのですが。

作るのはコチラ。オタメシでVer2用。

※イメージ図です。実際はマイコンとの接続ピンや機能は異なります。

電子制御ユニットで最小限必要な機能だけ抽出し、

あったらうれしいな!程度の機能は無情にも切り捨てます。

当然ですよね。

世の中のエアガンユーザーのほとんどは、

リポ使ってもスイッチが焼けず、リポの過放電が防止できればそれでいい

っていう人が多いんじゃないでしょうかね。

それでないとFET自作とか流行しないですもんね。

廉価版FCUでは、とにかく安さを優先します。

回路図見るとわかりますが、ブレーキとかないですからね。いらねぇよな。

バッテリー?そんなもん7.4vリポと11.1vリポとニッスイが使えたら上等です。

(実はプリコックとかサイクル制御とかやろうと思えばできるけど、やらないからね)

そうはいっても一応安全性には配慮して270A対応のFETを使うし、モーターにつけるSBDだって基盤の上に乗せておく。

リポの電圧チェックは発射1回毎にチェック(Extreme-Fire方式)するし、

FET暴走(主にゲート破壊)を防ぐために安モンだけどFETゲートドライバを使う。

基盤的には電源系と制御系は十分遠くに離して配置にする。

ユーザーが設定するのは、リポを使うかそうじゃないかだけ。

この程度のスペックがあれば十分ですね。

せっかくなのでマメ知識を。

「FETの故障ってどんなのがある?」

FETの故障モードには、大別して

1. 温度(ASO)破壊

2. 負荷短絡破壊

3. ダイオード破壊

4. アバランシェ破壊

5. ゲート破壊

6. 静電気(ESD)破壊

があるようです。

詳しい説明は長くなるので、見たい人だけ下のボタンをクリックしてください。

……あ、ちなみに今まで書いたことは余力中の余力でやっていることであり、メインはこっちです。

1. MASADA ACR用チャンバー改良中 (MACS計画)

2. MASADA ACR用電子制御システム製作中 (METS計画)

3. MASADA ACR用Keymodハンドガード製作中 (SLASH計画)

もっとも、これらは完成までにちょっと時間がかかりそうなので写真チョイ見せで報告会。

平たく言うと、

1は以前書いたMASADAのチャンバー再設計の記事に関するもの、

2はMASADAを完全電子制御化し、さらに1のチャンバーと連動したりBluetoothを使って携帯で操作したりするようにする変なもの、

3はMASADAのぶっとくてぐらつくハンドガードをがっちり固定化してkeymodによっていろいろ遊べるようにするためのものです。

MASADAホップチャンバー Rev2 - 2013年01月09日

こんにちは。ネヴリンです。

前回、PTS MASADAのチャンバーを設計し直しちゃう企画を出しましたが、その続編です。

前回のコメントで、根無草様からアドバイスというか提案を頂きましたので、そのコメントを反映してチャンバーに改良を加えることとします。

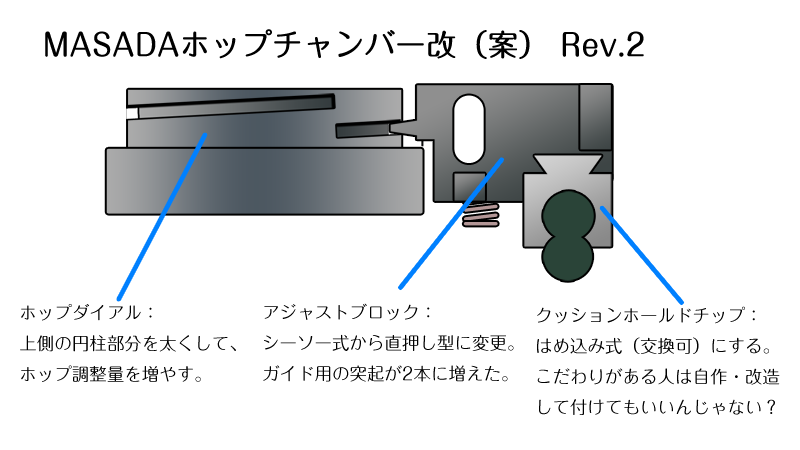

まず、チャンバーベースですが、小修正が加わって「Rev2」になりました。

青棒で指しているところが主な修正点です。

上のチャンバーベースに、根無し草様から頂いた提案を(ちょっと違うかもしれないけど)反映しました。

シーソーを使わず、ダイアルで直接アジャストブロックを動かします。

アジャストブロックには突起がついていて、レールとかみ合って上下(垂直)にのみに動きます。

ほんで、やっぱりクッションラバーを保持する部品「クッションホールドチップ」は交換したりカスタム出来るほうがいいなと思って別部品にしようと考えています。

イラストでは寸法をテキトーに書いているので強度がないように見えるかもしれませんが、CADのデータに起こす時は修正します。

もちろん、製作するクッションホールドチップは純正クッション用とマルイクッション用の2種類です。

あと、言及するとすれば、Rev1の部品もそのままつけられるということです。

Rev1の構造の概念はRev2とは異なるので、両方のものを試作してみようと思います。

最後に、低価格でCNCマシンニング加工をしてくれる業者さん大募集です。

前回、PTS MASADAのチャンバーを設計し直しちゃう企画を出しましたが、その続編です。

前回のコメントで、根無草様からアドバイスというか提案を頂きましたので、そのコメントを反映してチャンバーに改良を加えることとします。

まず、チャンバーベースですが、小修正が加わって「Rev2」になりました。

青棒で指しているところが主な修正点です。

上のチャンバーベースに、根無し草様から頂いた提案を(ちょっと違うかもしれないけど)反映しました。

シーソーを使わず、ダイアルで直接アジャストブロックを動かします。

アジャストブロックには突起がついていて、レールとかみ合って上下(垂直)にのみに動きます。

ほんで、やっぱりクッションラバーを保持する部品「クッションホールドチップ」は交換したりカスタム出来るほうがいいなと思って別部品にしようと考えています。

イラストでは寸法をテキトーに書いているので強度がないように見えるかもしれませんが、CADのデータに起こす時は修正します。

もちろん、製作するクッションホールドチップは純正クッション用とマルイクッション用の2種類です。

あと、言及するとすれば、Rev1の部品もそのままつけられるということです。

Rev1の構造の概念はRev2とは異なるので、両方のものを試作してみようと思います。

最後に、低価格でCNCマシンニング加工をしてくれる業者さん大募集です。

MASADAホップチャンバー - 2013年01月08日

こんばんは。ネヴリンです。

MASADA SVも発売されたし、標準MASADAのカスタムもある程度頭打ちになってきました。

そして、相変わらずあの調整量の少ないHOPにイライラさせられています。

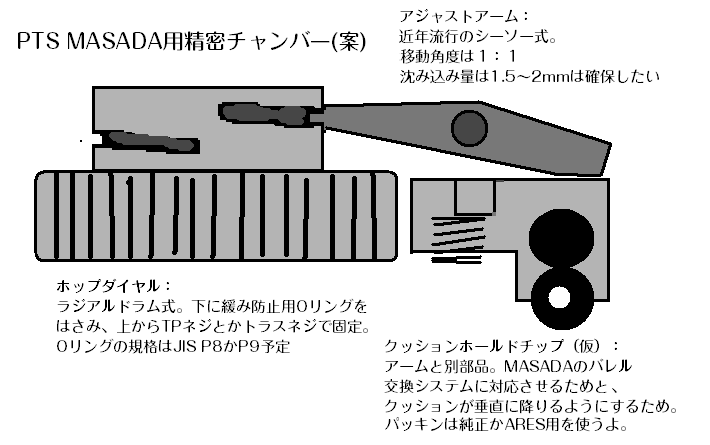

ということで、MASADAのチャンバーを設計し直しちゃう企画を出します。

昨晩フトンの中で天啓を受けましたからね・・・。

一応概要だけさらっと紹介すると、今までのカタツムリみたいなダイヤルでホップアームを押すのではなく、次世代とかProWin電動M4チャンバーのように、シーソー型のアームでホップをかける方式にします。

ただ、MASADAはバレルチェンジシステムのせいで縦ドラムダイヤルにすることができないので、寝かせたドラムダイヤルをチャンバー上に載せます。

アキュラシ-にも配慮して、上下に可動する(角度の変わる)アームで直に押しゴムを押すのではなく、垂直にだけ動く別パーツで押しゴムを押します。

Gホップとか流速、SCPを意識していることと、あのクセの強いバレルチェンジシステムを何とか生かしたままにしておきたいからです。

標準MASADAのホップ調整幅(突出量)が約1mmなので、1.5~2mm程度は調節できるようにします。

手書きじゃ伝えにくいのでCADで書くと、こんな感じになります。

なお、寸法はPTS 標準MASADAと、Wii Techチャンバーを基にしています。

このチャンバーベースに(まだCADで書いてないけど)次のような部品を搭載すればいいんじゃないかと思います。

・ホップダイアル

ラジアル(水平)ドラム式です。

ドラム上方からM3のTPねじまたはトラスねじで固定します。

ドラム下には緩み止め用のOリングを挿入します。OリングのサイズはJIS P8かP9を予定しています。

・ホップアーム

近年流行のシーソー式アームです。

沈み込み量を1.5~2mmになるようにします。

クッションホールドチップ(仮):

名称は何でもいいので仮称です。とにかくアームとは別部品です。

実は、ダイヤルの触りやすさを優先するとアームの位置がバレルから離れていってしまいます。その結果、アーム直押しだとクッションラバーが位置ずれを起こしやすくなり、ひいてはアキュラシー低下につながります。

そこで、アーム角度に関係なく垂直に押下できるように別部品を使用します。このチップの「ハネ」とチャンバー側の溝がかみ合って位置決めがされます。

ちなみに、チップは、MASADA純正クッションラバー用と、従来ラバー用を作ろうと思います。後者はナマズとか使うとき用です。ただ、バレルチェンジシステムをするとクッションラバーが剥がれるため接着等の措置が必要になりそうです。

その他:

緩み止め用Oリング(JIS P8又はP9)

ダイヤル固定ネジ(M3TPネジ又はトラスネジ)

クッションホールドチップ用小ばね

ホップアーム固定用ピン(Φ2)

もうアタマの中で部品が揃ってるので、さくっと図面を起こして工場発注してやろうかと思います。

CAD書いてて思いましたが、思ってたより複雑なのでカネがかかりそうです。

なんかご意見とかダメ出しとかあれば言ってください。

MASADA SVも発売されたし、標準MASADAのカスタムもある程度頭打ちになってきました。

そして、相変わらずあの調整量の少ないHOPにイライラさせられています。

ということで、MASADAのチャンバーを設計し直しちゃう企画を出します。

昨晩フトンの中で天啓を受けましたからね・・・。

一応概要だけさらっと紹介すると、今までのカタツムリみたいなダイヤルでホップアームを押すのではなく、次世代とかProWin電動M4チャンバーのように、シーソー型のアームでホップをかける方式にします。

ただ、MASADAはバレルチェンジシステムのせいで縦ドラムダイヤルにすることができないので、寝かせたドラムダイヤルをチャンバー上に載せます。

アキュラシ-にも配慮して、上下に可動する(角度の変わる)アームで直に押しゴムを押すのではなく、垂直にだけ動く別パーツで押しゴムを押します。

Gホップとか流速、SCPを意識していることと、あのクセの強いバレルチェンジシステムを何とか生かしたままにしておきたいからです。

標準MASADAのホップ調整幅(突出量)が約1mmなので、1.5~2mm程度は調節できるようにします。

手書きじゃ伝えにくいのでCADで書くと、こんな感じになります。

なお、寸法はPTS 標準MASADAと、Wii Techチャンバーを基にしています。

このチャンバーベースに(まだCADで書いてないけど)次のような部品を搭載すればいいんじゃないかと思います。

・ホップダイアル

ラジアル(水平)ドラム式です。

ドラム上方からM3のTPねじまたはトラスねじで固定します。

ドラム下には緩み止め用のOリングを挿入します。OリングのサイズはJIS P8かP9を予定しています。

・ホップアーム

近年流行のシーソー式アームです。

沈み込み量を1.5~2mmになるようにします。

クッションホールドチップ(仮):

名称は何でもいいので仮称です。とにかくアームとは別部品です。

実は、ダイヤルの触りやすさを優先するとアームの位置がバレルから離れていってしまいます。その結果、アーム直押しだとクッションラバーが位置ずれを起こしやすくなり、ひいてはアキュラシー低下につながります。

そこで、アーム角度に関係なく垂直に押下できるように別部品を使用します。このチップの「ハネ」とチャンバー側の溝がかみ合って位置決めがされます。

ちなみに、チップは、MASADA純正クッションラバー用と、従来ラバー用を作ろうと思います。後者はナマズとか使うとき用です。ただ、バレルチェンジシステムをするとクッションラバーが剥がれるため接着等の措置が必要になりそうです。

その他:

緩み止め用Oリング(JIS P8又はP9)

ダイヤル固定ネジ(M3TPネジ又はトラスネジ)

クッションホールドチップ用小ばね

ホップアーム固定用ピン(Φ2)

もうアタマの中で部品が揃ってるので、さくっと図面を起こして工場発注してやろうかと思います。

CAD書いてて思いましたが、思ってたより複雑なのでカネがかかりそうです。

なんかご意見とかダメ出しとかあれば言ってください。

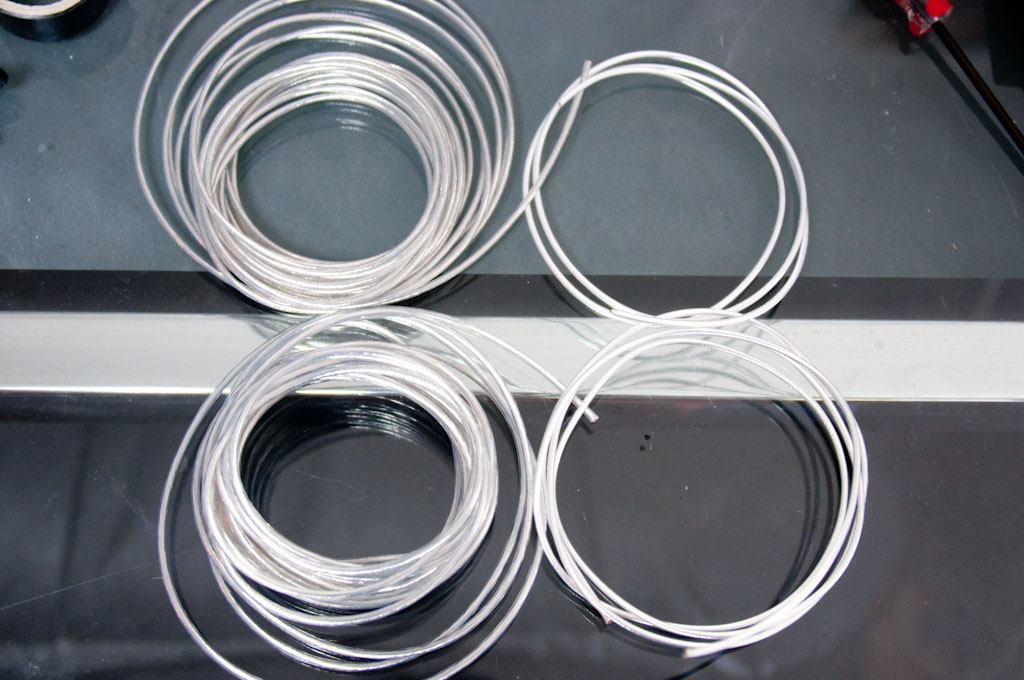

導線入手 - 2012年10月26日

こんにちは。ネヴリンです。

修理依頼が一件入っているので、配線に使う導線を補充しました。

・イーグル模型のシリコン銀コード18(0.75sq)ゲージと16ゲージ(1.25sq)

・潤工社のジュンフロン:テフロン銀メッキ1.25sq(AF04B110)

・田中電線のタナフロン:テフロンすずメッキ0.75sqと1.25sq

の5種類です。

イーグルのやつはラジコン屋さんで500円以下で売ってる定番商品です。

皮膜が弱いのでメカボ内には向きませんが、性能がすごくいいです。

今回これの写真はありません。

ジュンフロンは言うまでもありませんね。

ウチでメインの配線材にしている高性能な銀メッキケーブルです。

最近気づいたんですが、外見がライラのEGエレメントコードNEOとそっくりです。

スペックは計測していないので分かりませんが、同じものなんじゃなかろうかと思います。

最後にタナフロン。実験用に買いました。

錫めっき線で、1m/200円くらいで買えます。安い。

見た目は透明な被膜に銀色の導体なので、銀メッキ線も錫メッキ線も「テフロンケーブル」として混同されがちです。

性能的には銀メッキ線の方が有利ですが、値段が3倍近くします。

参考までに、テフロン被膜の銀メッキ線と錫メッキ線の写真を載せておきます。

ジュンフロン(右上)、EGエレメントコードNEO(右下)、タナフロン(左上:0.75sq、左下:1.25sq)

パッと見同じに見えますが、よく見ると違います。

ジュンフロン、EGエレメントコードNEOは導体が白っぽいです。

なお、どっちも導体の本数と太さ、絶縁体の厚み、ケーブルの外形は全く同じでした。

タナフロンは、導体のメッキがギラギラする黒味掛かったシルバーです。

酸化すると黒っぽさが増すそうですが、白っぽくなることもあるそうです。

あ、銀メッキも酸化すると黒っぽくなりますけどね。

まー、ややこしいですが、実際に並べてみると違いがわかると思います。

あ、念のために言っときますが、修理依頼やカスタムには原則として安いケーブルは使ってないので、ウチで修理受けた方は安心してくださいね。

修理依頼が一件入っているので、配線に使う導線を補充しました。

・イーグル模型のシリコン銀コード18(0.75sq)ゲージと16ゲージ(1.25sq)

・潤工社のジュンフロン:テフロン銀メッキ1.25sq(AF04B110)

・田中電線のタナフロン:テフロンすずメッキ0.75sqと1.25sq

の5種類です。

イーグルのやつはラジコン屋さんで500円以下で売ってる定番商品です。

皮膜が弱いのでメカボ内には向きませんが、性能がすごくいいです。

今回これの写真はありません。

ジュンフロンは言うまでもありませんね。

ウチでメインの配線材にしている高性能な銀メッキケーブルです。

最近気づいたんですが、外見がライラのEGエレメントコードNEOとそっくりです。

スペックは計測していないので分かりませんが、同じものなんじゃなかろうかと思います。

最後にタナフロン。実験用に買いました。

錫めっき線で、1m/200円くらいで買えます。安い。

見た目は透明な被膜に銀色の導体なので、銀メッキ線も錫メッキ線も「テフロンケーブル」として混同されがちです。

性能的には銀メッキ線の方が有利ですが、値段が3倍近くします。

参考までに、テフロン被膜の銀メッキ線と錫メッキ線の写真を載せておきます。

ジュンフロン(右上)、EGエレメントコードNEO(右下)、タナフロン(左上:0.75sq、左下:1.25sq)

パッと見同じに見えますが、よく見ると違います。

ジュンフロン、EGエレメントコードNEOは導体が白っぽいです。

なお、どっちも導体の本数と太さ、絶縁体の厚み、ケーブルの外形は全く同じでした。

タナフロンは、導体のメッキがギラギラする黒味掛かったシルバーです。

酸化すると黒っぽさが増すそうですが、白っぽくなることもあるそうです。

あ、銀メッキも酸化すると黒っぽくなりますけどね。

まー、ややこしいですが、実際に並べてみると違いがわかると思います。

あ、念のために言っときますが、修理依頼やカスタムには原則として安いケーブルは使ってないので、ウチで修理受けた方は安心してくださいね。

ドラマガ強化 - 2012年09月06日

こんばんは。

ネヴリンです。

ハイパー道楽様の「カスタムガンコンテスト2012」にエントリーしました。

私のは先日記事にした「SR-16E3 VIS-1」です。

ブログ公開後、セレクタースイッチを修理して、ProWinチャンバーとGホップもどきを追加しています。

他の方のカスタムも、外装フルスクラッチから内部のガチカスタムまで十人十色なカスタムがあります。つか、みんなすげぇな。

目を引くカスタムがたくさんありますので、ぜひ見てくださいねー。

さて、それはいいとして。

今日は今流行りの電動ドラムマガジンの記事です。

友人のドラムマガジンなんですが、彼はサバゲでアタッカー的なポジションのため、激しい運動や衝撃に耐えられる強度が欲しいそうです。そのためマガジンの補強工事を引き受けました。

ベースとなるのは「UFC C-MAG」です。

A&KのOEMで、マガジンにレーザー刻印が入っている、外箱がUFC仕様になっているなどの差はありますが、中身は全く同一のようです。

強度を向上させる改造ということですが、

同時に、断線しにくくしてほしいとのこと。

ですので、今回は電装系も少し見直します。

1. マガジンの補強

最初に行うミッションは、マガジンを物理的に補強することです。

友人は既にかれこれ3つのドラムマガジンを犠牲にしています。

その原因が、「マガジンハウジングの付け根が折れる」現象です。

1-1. マガジンハウジングへのネジ追加

まず手を付けたのが、マガジンハウジング部分の強化です。

C-MAGは、この部分をタッピングネジ2本で留めているだけで、しかも金属のインサートなどもありません。

走ったりぶつけたりすると、ハウジング部分に負荷がかかりぐらつきが生じます。

そして疲労が重なってくると、ネジ穴がバカになったり、上の写真の矢印部分から折れてしまいます。

破損の原因となるぐらつきを減らすために、ハウジングの「ミミ」の部分に3mmの低頭ネジを追加します。

このネジは、マガジンベース、マガジンハウジングの2枚のプラスチックを挟み込むように裏側からナットで固定しています。

この部分にネジがあるだけで、マガジン自体のぐらつきやきしみはだいぶ低減されます。

ノーマルのM4であれば低頭ネジでなくても大丈夫なのですが、MASADAやSCAR、マグウェルを付けたM4などであれば干渉する可能性があるので低頭ネジを使っています。

なお、極端に変でなければ少々見た目が悪くなってもよいとのことでしたので、ビスは塗装をせずそのままにしています。

1-2. マガジンハウジングの強化

マガジンハウジング側にも補強を行います。

マガジンハウジングはABS製なうえに、力がかかる部分の裏側が空洞です。

そのため空洞部分に、アルミ棒を挿入し、金属パテで固めてしまいます。

このとき、給弾ルート側のパテ盛りをちゃんと馴らしておかないと給弾不良が起きます。

また、逆側は、ビス止め用の支柱を溝にはめ込むので、その支柱に干渉しない程度の長さにパテを盛り付けます。

加えて、弾は通常の多弾のようにハッチを開けて入れるので、パテが給弾ハッチの動きを阻害しない程度に盛り付けます。集音マイクも潰さないように気を付けてください。

なお、ここは見えないところなので仕上げは適当です。

1-3. ネジ穴の補強

各部のネジ穴の強化も行います。

基板が入っている部分、マガジンハウジングの固定ネジは、プラスチックにタッピングネジが指してあるだけなので、トラブルが起きて、そのネジを何度も抜き差ししていたら、ネジ穴がつぶれてしまいます。しかも振動や衝撃にも弱いです。

そのため、ネジ穴にインサートを埋め込み、ネジ穴の強化を行います。

基板が入っているところのネジ穴です。ネジうけの支柱の太さがインサートのギリギリの太さしかないので、補強のためにパテで肉盛りしておきます。

これは、インサートを打ち込んでそのままにしているとプラスチック側が割れることがあるので、その対策も兼ねています。

もちろん、閉じてしまえば見えない部分なので仕上げは適と(ry

※A&K、STARなどのマガジンはこれらの加工が有効ですが、ビッグドラゴン(BD)製やバトルアクス(BA)製は、パーツの形状などが異なるので気を付けてください。

2. 電装系の強化

次に、電装系の補強です。

やる事は配線の張り替えと、分解時に配線をちぎってしまわないようにコネクター式にしてしまう加工です。

当初は、モーター電圧を一定にするために定電圧回路を挿入しようとしていましたが、モーター負荷が低く、しかもモーターの電圧が低くても十分糾弾しうるっぽいので、採用しないことになりました。

なお、A&Kは音感センサーの基盤づくりはそれなりにきっちりしているようで、部品の品質こそ高くないものの、必要十分な回路設計さがれています。

BDやBA製はプレッシャースイッチにモーター用の電流が流れる設計なので効率が悪いですが、A&Kのこの回路は、トランジスタ(FET)でモーターを制御する方式で、プレッシャースイッチはFETのゲートのスイッチになっています。そのため電流ロスが少なく、接触不良等にも強いようです。

ただし、はんだ付けがきっちりされているとは言い難いです。全体的にはんだの量が少なく、また、不要なスルーホールがふさがれています。また、フラックスを洗い落とすための洗浄剤のせいか、はんだや一部の端子が酸化してしまっています。あと、マイコンの使わない端子が宙ぶらりんで基板に刺さっています。このへんの処理はきっちりしてほしかったわ。

基板表側に、音感センサー用の接続部品がプリントされています。(基盤写真1枚目左下)

しかし、この部品の代わりにセンサーの配線が裏に直接はんだ付けされていました。

別にそのままでも問題ないのですが、ひっぱたら断線する可能性があるので、このコネクターを復活させておくことにします。

この端子ですが、マガジンハウジング側にも同じものが取り付けられています。

もともとは基盤とハウジングがこの端子で接続される設計になっていたようですが、生産コストの面から、端子が移動してしまったようです。

こういうところはやっぱり中華だよなー、と思いました。

当初、絶縁チューブもなにも被せられておらず、はんだ付けが弱く断線寸前だったので、ちょっとだけ補強しました。

残りの配線類は、張り替えだけなのでサクッとやってしまいます。

線材は、ホームセンターで買ってきた細いスピーカーケーブルを使用します。0.3sqくらいかな?

もともとついていたケーブルは、品質が悪く、固いため断線しやすそうだったので、すべて張り替えとなりました。

また、多くのケーブルは、プラスマイナスで1組になっていることが多く、識別をしやすくさせる意図も込めて2本くっついたケーブルを使用しました。

コネクター式のため、基盤、バッテリー、マガジン本体、ハウジング、左右の蓋がそれぞれバラバラに分割できます。

ケーブルを色分けをしているほか、ピンの位置や数で接続箇所を判別しやすいようにしておきました。

※はんだ付けが苦手な友人への配慮です。

とりあえず、以上がC-MAGの補強作業となります。

友人にはこれを以て報告代わりにさせて頂きます。

ネヴリンです。

ハイパー道楽様の「カスタムガンコンテスト2012」にエントリーしました。

私のは先日記事にした「SR-16E3 VIS-1」です。

ブログ公開後、セレクタースイッチを修理して、ProWinチャンバーとGホップもどきを追加しています。

他の方のカスタムも、外装フルスクラッチから内部のガチカスタムまで十人十色なカスタムがあります。つか、みんなすげぇな。

目を引くカスタムがたくさんありますので、ぜひ見てくださいねー。

さて、それはいいとして。

今日は今流行りの電動ドラムマガジンの記事です。

友人のドラムマガジンなんですが、彼はサバゲでアタッカー的なポジションのため、激しい運動や衝撃に耐えられる強度が欲しいそうです。そのためマガジンの補強工事を引き受けました。

ベースとなるのは「UFC C-MAG」です。

A&KのOEMで、マガジンにレーザー刻印が入っている、外箱がUFC仕様になっているなどの差はありますが、中身は全く同一のようです。

強度を向上させる改造ということですが、

同時に、断線しにくくしてほしいとのこと。

ですので、今回は電装系も少し見直します。

1. マガジンの補強

最初に行うミッションは、マガジンを物理的に補強することです。

友人は既にかれこれ3つのドラムマガジンを犠牲にしています。

その原因が、「マガジンハウジングの付け根が折れる」現象です。

1-1. マガジンハウジングへのネジ追加

まず手を付けたのが、マガジンハウジング部分の強化です。

C-MAGは、この部分をタッピングネジ2本で留めているだけで、しかも金属のインサートなどもありません。

走ったりぶつけたりすると、ハウジング部分に負荷がかかりぐらつきが生じます。

そして疲労が重なってくると、ネジ穴がバカになったり、上の写真の矢印部分から折れてしまいます。

破損の原因となるぐらつきを減らすために、ハウジングの「ミミ」の部分に3mmの低頭ネジを追加します。

このネジは、マガジンベース、マガジンハウジングの2枚のプラスチックを挟み込むように裏側からナットで固定しています。

この部分にネジがあるだけで、マガジン自体のぐらつきやきしみはだいぶ低減されます。

ノーマルのM4であれば低頭ネジでなくても大丈夫なのですが、MASADAやSCAR、マグウェルを付けたM4などであれば干渉する可能性があるので低頭ネジを使っています。

なお、極端に変でなければ少々見た目が悪くなってもよいとのことでしたので、ビスは塗装をせずそのままにしています。

1-2. マガジンハウジングの強化

マガジンハウジング側にも補強を行います。

マガジンハウジングはABS製なうえに、力がかかる部分の裏側が空洞です。

そのため空洞部分に、アルミ棒を挿入し、金属パテで固めてしまいます。

このとき、給弾ルート側のパテ盛りをちゃんと馴らしておかないと給弾不良が起きます。

また、逆側は、ビス止め用の支柱を溝にはめ込むので、その支柱に干渉しない程度の長さにパテを盛り付けます。

加えて、弾は通常の多弾のようにハッチを開けて入れるので、パテが給弾ハッチの動きを阻害しない程度に盛り付けます。集音マイクも潰さないように気を付けてください。

なお、ここは見えないところなので仕上げは適当です。

1-3. ネジ穴の補強

各部のネジ穴の強化も行います。

基板が入っている部分、マガジンハウジングの固定ネジは、プラスチックにタッピングネジが指してあるだけなので、トラブルが起きて、そのネジを何度も抜き差ししていたら、ネジ穴がつぶれてしまいます。しかも振動や衝撃にも弱いです。

そのため、ネジ穴にインサートを埋め込み、ネジ穴の強化を行います。

基板が入っているところのネジ穴です。ネジうけの支柱の太さがインサートのギリギリの太さしかないので、補強のためにパテで肉盛りしておきます。

これは、インサートを打ち込んでそのままにしているとプラスチック側が割れることがあるので、その対策も兼ねています。

もちろん、閉じてしまえば見えない部分なので仕上げは適と(ry

※A&K、STARなどのマガジンはこれらの加工が有効ですが、ビッグドラゴン(BD)製やバトルアクス(BA)製は、パーツの形状などが異なるので気を付けてください。

2. 電装系の強化

次に、電装系の補強です。

やる事は配線の張り替えと、分解時に配線をちぎってしまわないようにコネクター式にしてしまう加工です。

当初は、モーター電圧を一定にするために定電圧回路を挿入しようとしていましたが、モーター負荷が低く、しかもモーターの電圧が低くても十分糾弾しうるっぽいので、採用しないことになりました。

なお、A&Kは音感センサーの基盤づくりはそれなりにきっちりしているようで、部品の品質こそ高くないものの、必要十分な回路設計さがれています。

BDやBA製はプレッシャースイッチにモーター用の電流が流れる設計なので効率が悪いですが、A&Kのこの回路は、トランジスタ(FET)でモーターを制御する方式で、プレッシャースイッチはFETのゲートのスイッチになっています。そのため電流ロスが少なく、接触不良等にも強いようです。

ただし、はんだ付けがきっちりされているとは言い難いです。全体的にはんだの量が少なく、また、不要なスルーホールがふさがれています。また、フラックスを洗い落とすための洗浄剤のせいか、はんだや一部の端子が酸化してしまっています。あと、マイコンの使わない端子が宙ぶらりんで基板に刺さっています。このへんの処理はきっちりしてほしかったわ。

基板表側に、音感センサー用の接続部品がプリントされています。(基盤写真1枚目左下)

しかし、この部品の代わりにセンサーの配線が裏に直接はんだ付けされていました。

別にそのままでも問題ないのですが、ひっぱたら断線する可能性があるので、このコネクターを復活させておくことにします。

この端子ですが、マガジンハウジング側にも同じものが取り付けられています。

もともとは基盤とハウジングがこの端子で接続される設計になっていたようですが、生産コストの面から、端子が移動してしまったようです。

こういうところはやっぱり中華だよなー、と思いました。

当初、絶縁チューブもなにも被せられておらず、はんだ付けが弱く断線寸前だったので、ちょっとだけ補強しました。

残りの配線類は、張り替えだけなのでサクッとやってしまいます。

線材は、ホームセンターで買ってきた細いスピーカーケーブルを使用します。0.3sqくらいかな?

もともとついていたケーブルは、品質が悪く、固いため断線しやすそうだったので、すべて張り替えとなりました。

また、多くのケーブルは、プラスマイナスで1組になっていることが多く、識別をしやすくさせる意図も込めて2本くっついたケーブルを使用しました。

コネクター式のため、基盤、バッテリー、マガジン本体、ハウジング、左右の蓋がそれぞれバラバラに分割できます。

ケーブルを色分けをしているほか、ピンの位置や数で接続箇所を判別しやすいようにしておきました。

※はんだ付けが苦手な友人への配慮です。

とりあえず、以上がC-MAGの補強作業となります。

友人にはこれを以て報告代わりにさせて頂きます。

モーター考察 - 2012年06月22日

こんにちは。やっとこさスマホデビューを果たしたネヴリンです。

大学や巷では、メカオタクの権化みたいに言われていた私ですが、バッテリーの持ちがクソいって理由だけでスマホを忌避しておりました。しかし、愛用のガラケーが天寿を全うされたので、しかたなくスマホにしたわけであります。

普段からiPadとVAIO X(ウルトラブックのご先祖様)とクラウドのへヴィーユーザーの私にはスマホは無縁だと思っていたんですが。。。

携帯ショップから持って帰ってすぐ、アンドロイド(リナックス)のスーパーユーザー権限をとって、クロックダウン(CPUの省電力化)なんかを実施しました。それでもバッテリーの持ちは1日持たないのが悲しい所です。

まあ、独自ドメイン+GoogleAppsを運用している環境下では違和感なくデータ移行できたし、ネットワークやアンドロイド(リナックス)の知識も人並み程度には持っていると自負しているので、初めていじくり倒した割には使い勝手は悪くなかったです。

それはさておき。

今日はフルサイズ電動ガンのモーターについての考察です。

えっと、今回のテーマは、PTSの電動MASADAのロアフレーム+ギアボックスに余剰が生まれたので、それをすべて等しいセッティングにする「Same Condition Readying計画」の実行を思いたち、バトンさんからEG-30000Sをまとめて買ったため、それまで使っていたモーターが不要になったことがきっかけです。

ホントはシステマエナジーモーター(ショート)がいいんですけどね……。いま売ってないけど……。

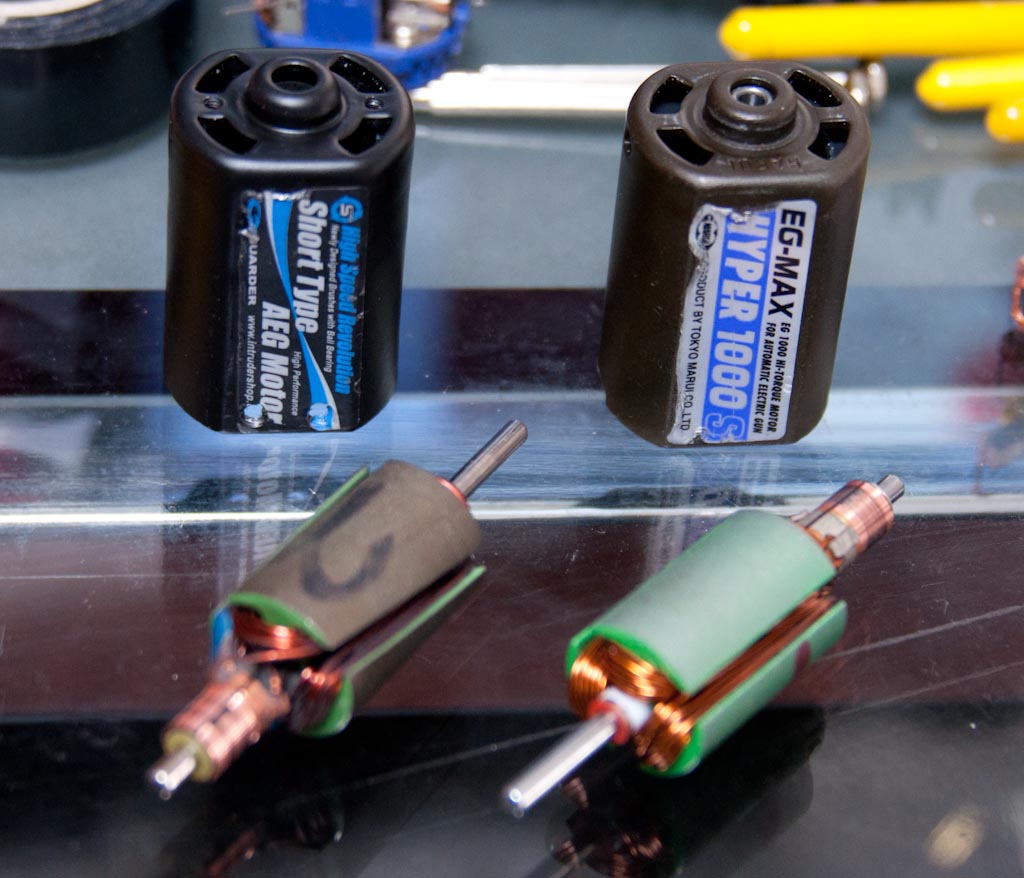

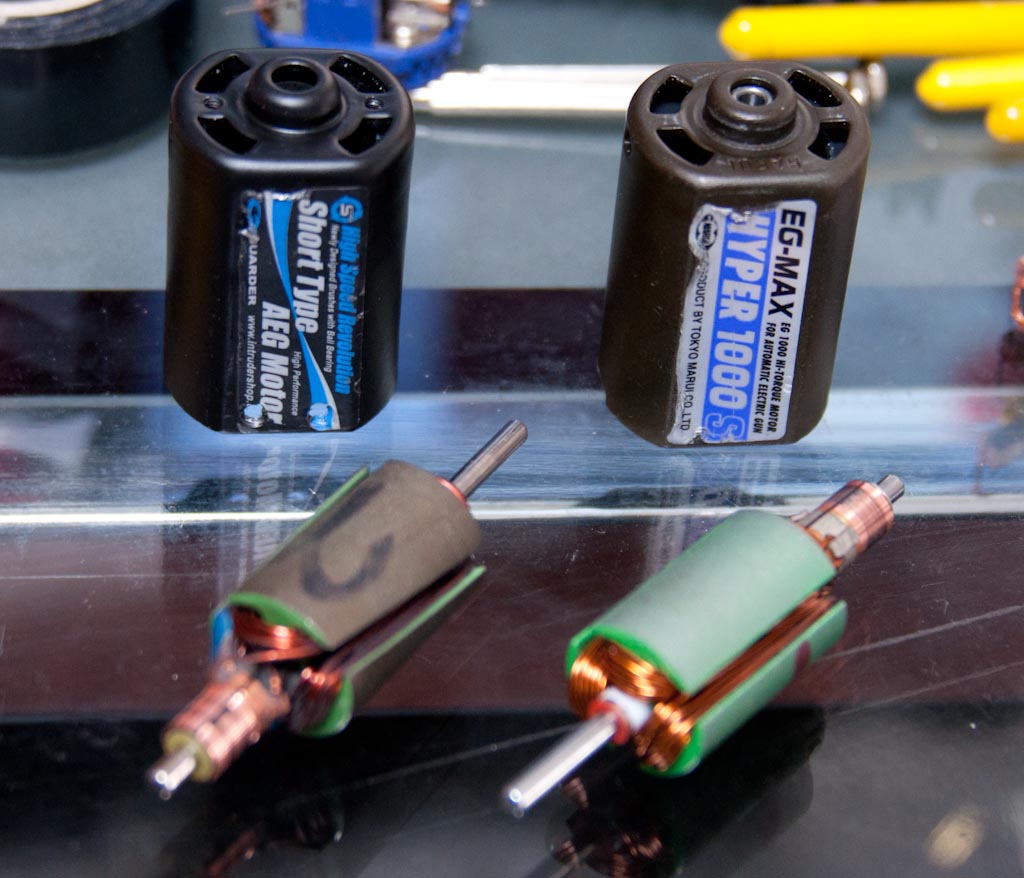

さて、今回分解したのは、

中華製ハイスピモーターのマイナー名選手、

『Guarder High Speed Revolition moter』

と、定番中のド定番、

『東京マルイ EG-1000 ハイトルクモーター』

です。

ガーダーのハイスピレヴォは、ジャンク箱の中に眠っていた作動不良品です。ダメもとで分解してみる計画です。

マルイのは現役品ですが、ローターの巻き方や線径、コア周りの構造を勉強するために犠牲にすることにしました。中華製モータと寸法比較する意味合いもあります。

ガーダーのハイスピレヴォはカスタムモーターなので、特定箇所のねじを外すとエンドベルがはずれます。分解方法はこっちの記事に書いたので、ここでは省略させて頂きます。

マルイのEG1000はストックモーターのため分解整備は出来ません。分解する場合は基本的に破壊することになります。

エンドベルは、モーターカンの側面を折り曲げて抜けないようにしてあります。モーターカンの厚みは0.8mmあるので、梃子の力で無理やりこじって起こそうとすると、エンドベルやブラシの固定プレートが変形してしまい、完全に鉄くずになります。

そのため、折り曲げてある部分を、リューターなどをつかって削りおとすことで分解できます。組立時に、エポキシ接着剤などでエンドベルを固定すれば再利用できる状態になるので、よさげな方法なんじゃないでしょうかね。

余談ですが、先日やっとちゃんとしたリューターを購入しました。

プロクソン製No.28512ミニルーターです。AC100V仕様で、比較的安め(6000円程度)の割にはトルクが出るし、チャックもしっかりしているのでお勧めです。

また、ピニオンギアはイーグル模型などのピニオンリムーバで抜き取ります。

中華製モーターはO型ピニオンだけでなく、G&PやSHS製などをはじめとしたD型のピニオンもありますので注意が必要です。

ガーダー製はO型なので、圧入がバリ固なこと以外は、留意する要素はありません。

ピニオン、エンドベルを外すと、やっとローターが抜き取れます。

中身はこんな感じです。

ローターを見てください。

マルイの方はコアが真っ直ぐで、線径の細い導線が、密にたくさん巻いてあります。

ガーダーの方はコアが斜めになっており、線径の太めの導線が、若干ゆとりをもって控えめに巻いてあります。

さあこれは何を表しているのか。

古参のRCユーザーには常識だと思いますが、一般的に

①「巻き数が多い方がトルクが出て、巻き数が少ない方が高回転」

②「線径が太いと大電流が流せてハイパワー、細いと消費電力が少なく低燃費」

③「磁力の強いマグネットの方が電流は沢山使うが高出力になり、磁場の弱いマグネットだと低燃費で低出力になる」

です。他にも細かいところで差は出ますが、特性に係る要素はこんなかんじです。

①は、小学校の理科の実験を思い出してください。

鉄の釘を電磁石にするために、エナメル線を50回巻いた場合と、100回巻いた場合では、電圧が同じ(乾電池の本数が同じ)とき、どちらがたくさんクリップをくっつけられるでしょうか。当然、100回の方ですよね。

また、重さはどっちが重たいでしょうか。当然、100回の方ですよね。

つまり、強い磁場が発生するのは、巻き数の多い方で、そちらの方がトルクが出ます。その代り、ローターが重く、遠心力や磁場拘束の影響を受けやすくなるので、スピードは下がります。

反対に、巻き数の少ない方は磁場が弱く、トルクは出ませんが、ローターが軽く、回転数が上がります。

細かいことをいえば、導体の長さも蓄えられる磁場の容量にかかわってくるので、巻き数が同じでも導体は長い方がトルクは高くなります。

②は、巻き方に大きな影響を与えます。

基本的に大電流を流そうとすれば、1本の太い導体がベストになりますが、モーターのような小さい部品では限度があります。また、導体が太ければ、導体と導体の間に隙間ができてその隙間がデッドスペースになってもったいないです。もし同じ長さの導体であれば、断面積が増えれば流れる電流量も増えるので、細い導体を何本か束ねる方法もあります。これは単線だと「シングル巻き」、2本の細い導線を束ねて1本の導体とみなす「ダブル巻き」などがあります。

ガーダーは、0.9mmのシングル巻きで、マルイは0.7mmのシングル巻きのようです。

③は、要するにフェライトマグネットとネオジムマグネットのモーターの差です。

フェライトマグネットは安価で、昔からある素材です。磁場はそこそこ(というかこれが基準とされることが多いので何とも言えない)なので、良くも悪くもスタンダードなマグネットです。マルイモーター、イーグルのハマー、システマの旧ラインナップのように、昔からあるモーターはほとんどこれです。

その点、比較的新しく、高価な素材であるネオジムマグネットは、同質量のフェライトマグネットに比べてハンパなく磁力が強いです。ローターの仕様が同じなら、フェライトよりもトルクが出ますし、トルクが同じなら巻き数が減らせて(質量が減って)高回転になります。また、モーターとしては立ち上がりスピードも速くなるので電動ガンにはうってつけの素材です。難点は、磁場が強い分、フェライトより多くの電流を喰うことです。システマAtoZやAIP50000HS/40000HTなどが大飯喰らいなのはこれが原因です。

ちなみにマルイEG1000もガーダーハイスピレヴォもフェライトマグネットです。

すんげーざっくり説明するとこんな感じです。

ここで、被験対象に再び目を向けます。

今までの議論を当てはめると・・・

マルイEG1000は、少し細めの線で消費電力を抑えつつ、巻き数を多くとってトルクを稼ぐアプローチ。巻き数は多いが、線が細めで密になっているので、トルクの割には軽量で、回転数も低くなり過ぎないバランスのいいモーター。

あと中華と違う点を挙げれば、導体やコミュの素材純度をあげることで抵抗を減らして性能を下げないようにしてる。さすが国産。

ガーダーハイスピレヴォは、太い導体を少ない巻き数で仕上げた典型的なハイスピ型。ローターはかなり軽い。また、大電流が流れないとトルクが出ない欠点を、コアを斜めにして導体の磁場容量を稼いで緩和している。(コアを斜めにすると長さが稼げるのは、同じ高さ・底辺の長方形と平行四辺形で外周の長さが違うことを想像すればわかるはず)

導体が太いので、大電流に耐えられるから、パワー至上主義の海外のニーズに合わせた仕様ともとれる。

こうやって見ると、やっぱり限られたパワーの中でいかに効率を出すかがキーになる日本仕様の設計の緻密さがわかる。イーグルのモーターが効率重視すぎてあんな回転数になるのもわかるし、へヴィーユーザー向けのシステマが、効率よりパワーを重視して定格12Vとか言ってるのもわかる気がする。

そして、パワーに制限のない海外で、品質はともかく設計上鬼トルク/極サイクルのモーターが育つのも自然な流れですね。

私の求めるモーターって、回転数は高くなくていいから、トルクがあって立ち上がりが早い、大電流耐性のある燃費のいいモーターですから、結構相反する要求が多いみたいですね。

うーん、やっぱりシステマエナジーモーターがベストチョイスな気もするけど、当面は特性の近いマルイEG-30000で我慢です。

※今回、ブラシの電気の伝導率や、ブラシの形状の差によるコミュとの接触抵抗、ブラシスプリングのテンションでの接触抵抗の変化、ベアリングやシム調整などは意図的に排除して書いています。

※コメント欄に「フェライト」と書こうとしたら、禁止用語扱いされます。「ローター」とかも怪しいんじゃないか?気を付けてね。

大学や巷では、メカオタクの権化みたいに言われていた私ですが、バッテリーの持ちがクソいって理由だけでスマホを忌避しておりました。しかし、愛用のガラケーが天寿を全うされたので、しかたなくスマホにしたわけであります。

普段からiPadとVAIO X(ウルトラブックのご先祖様)とクラウドのへヴィーユーザーの私にはスマホは無縁だと思っていたんですが。。。

携帯ショップから持って帰ってすぐ、アンドロイド(リナックス)のスーパーユーザー権限をとって、クロックダウン(CPUの省電力化)なんかを実施しました。それでもバッテリーの持ちは1日持たないのが悲しい所です。

まあ、独自ドメイン+GoogleAppsを運用している環境下では違和感なくデータ移行できたし、ネットワークやアンドロイド(リナックス)の知識も人並み程度には持っていると自負しているので、初めていじくり倒した割には使い勝手は悪くなかったです。

それはさておき。

今日はフルサイズ電動ガンのモーターについての考察です。

えっと、今回のテーマは、PTSの電動MASADAのロアフレーム+ギアボックスに余剰が生まれたので、それをすべて等しいセッティングにする「Same Condition Readying計画」の実行を思いたち、バトンさんからEG-30000Sをまとめて買ったため、それまで使っていたモーターが不要になったことがきっかけです。

ホントはシステマエナジーモーター(ショート)がいいんですけどね……。いま売ってないけど……。

さて、今回分解したのは、

中華製ハイスピモーターのマイナー名選手、

『Guarder High Speed Revolition moter』

と、定番中のド定番、

『東京マルイ EG-1000 ハイトルクモーター』

です。

ガーダーのハイスピレヴォは、ジャンク箱の中に眠っていた作動不良品です。ダメもとで分解してみる計画です。

マルイのは現役品ですが、ローターの巻き方や線径、コア周りの構造を勉強するために犠牲にすることにしました。中華製モータと寸法比較する意味合いもあります。

* * *

ガーダーのハイスピレヴォはカスタムモーターなので、特定箇所のねじを外すとエンドベルがはずれます。分解方法はこっちの記事に書いたので、ここでは省略させて頂きます。

マルイのEG1000はストックモーターのため分解整備は出来ません。分解する場合は基本的に破壊することになります。

エンドベルは、モーターカンの側面を折り曲げて抜けないようにしてあります。モーターカンの厚みは0.8mmあるので、梃子の力で無理やりこじって起こそうとすると、エンドベルやブラシの固定プレートが変形してしまい、完全に鉄くずになります。

そのため、折り曲げてある部分を、リューターなどをつかって削りおとすことで分解できます。組立時に、エポキシ接着剤などでエンドベルを固定すれば再利用できる状態になるので、よさげな方法なんじゃないでしょうかね。

余談ですが、先日やっとちゃんとしたリューターを購入しました。

プロクソン製No.28512ミニルーターです。AC100V仕様で、比較的安め(6000円程度)の割にはトルクが出るし、チャックもしっかりしているのでお勧めです。

また、ピニオンギアはイーグル模型などのピニオンリムーバで抜き取ります。

中華製モーターはO型ピニオンだけでなく、G&PやSHS製などをはじめとしたD型のピニオンもありますので注意が必要です。

ガーダー製はO型なので、圧入がバリ固なこと以外は、留意する要素はありません。

* * *

ピニオン、エンドベルを外すと、やっとローターが抜き取れます。

中身はこんな感じです。

ローターを見てください。

マルイの方はコアが真っ直ぐで、線径の細い導線が、密にたくさん巻いてあります。

ガーダーの方はコアが斜めになっており、線径の太めの導線が、若干ゆとりをもって控えめに巻いてあります。

さあこれは何を表しているのか。

古参のRCユーザーには常識だと思いますが、一般的に

①「巻き数が多い方がトルクが出て、巻き数が少ない方が高回転」

②「線径が太いと大電流が流せてハイパワー、細いと消費電力が少なく低燃費」

③「磁力の強いマグネットの方が電流は沢山使うが高出力になり、磁場の弱いマグネットだと低燃費で低出力になる」

です。他にも細かいところで差は出ますが、特性に係る要素はこんなかんじです。

①は、小学校の理科の実験を思い出してください。

鉄の釘を電磁石にするために、エナメル線を50回巻いた場合と、100回巻いた場合では、電圧が同じ(乾電池の本数が同じ)とき、どちらがたくさんクリップをくっつけられるでしょうか。当然、100回の方ですよね。

また、重さはどっちが重たいでしょうか。当然、100回の方ですよね。

つまり、強い磁場が発生するのは、巻き数の多い方で、そちらの方がトルクが出ます。その代り、ローターが重く、遠心力や磁場拘束の影響を受けやすくなるので、スピードは下がります。

反対に、巻き数の少ない方は磁場が弱く、トルクは出ませんが、ローターが軽く、回転数が上がります。

細かいことをいえば、導体の長さも蓄えられる磁場の容量にかかわってくるので、巻き数が同じでも導体は長い方がトルクは高くなります。

②は、巻き方に大きな影響を与えます。

基本的に大電流を流そうとすれば、1本の太い導体がベストになりますが、モーターのような小さい部品では限度があります。また、導体が太ければ、導体と導体の間に隙間ができてその隙間がデッドスペースになってもったいないです。もし同じ長さの導体であれば、断面積が増えれば流れる電流量も増えるので、細い導体を何本か束ねる方法もあります。これは単線だと「シングル巻き」、2本の細い導線を束ねて1本の導体とみなす「ダブル巻き」などがあります。

ガーダーは、0.9mmのシングル巻きで、マルイは0.7mmのシングル巻きのようです。

③は、要するにフェライトマグネットとネオジムマグネットのモーターの差です。

フェライトマグネットは安価で、昔からある素材です。磁場はそこそこ(というかこれが基準とされることが多いので何とも言えない)なので、良くも悪くもスタンダードなマグネットです。マルイモーター、イーグルのハマー、システマの旧ラインナップのように、昔からあるモーターはほとんどこれです。

その点、比較的新しく、高価な素材であるネオジムマグネットは、同質量のフェライトマグネットに比べてハンパなく磁力が強いです。ローターの仕様が同じなら、フェライトよりもトルクが出ますし、トルクが同じなら巻き数が減らせて(質量が減って)高回転になります。また、モーターとしては立ち上がりスピードも速くなるので電動ガンにはうってつけの素材です。難点は、磁場が強い分、フェライトより多くの電流を喰うことです。システマAtoZやAIP50000HS/40000HTなどが大飯喰らいなのはこれが原因です。

ちなみにマルイEG1000もガーダーハイスピレヴォもフェライトマグネットです。

すんげーざっくり説明するとこんな感じです。

ここで、被験対象に再び目を向けます。

今までの議論を当てはめると・・・

マルイEG1000は、少し細めの線で消費電力を抑えつつ、巻き数を多くとってトルクを稼ぐアプローチ。巻き数は多いが、線が細めで密になっているので、トルクの割には軽量で、回転数も低くなり過ぎないバランスのいいモーター。

あと中華と違う点を挙げれば、導体やコミュの素材純度をあげることで抵抗を減らして性能を下げないようにしてる。さすが国産。

ガーダーハイスピレヴォは、太い導体を少ない巻き数で仕上げた典型的なハイスピ型。ローターはかなり軽い。また、大電流が流れないとトルクが出ない欠点を、コアを斜めにして導体の磁場容量を稼いで緩和している。(コアを斜めにすると長さが稼げるのは、同じ高さ・底辺の長方形と平行四辺形で外周の長さが違うことを想像すればわかるはず)

導体が太いので、大電流に耐えられるから、パワー至上主義の海外のニーズに合わせた仕様ともとれる。

こうやって見ると、やっぱり限られたパワーの中でいかに効率を出すかがキーになる日本仕様の設計の緻密さがわかる。イーグルのモーターが効率重視すぎてあんな回転数になるのもわかるし、へヴィーユーザー向けのシステマが、効率よりパワーを重視して定格12Vとか言ってるのもわかる気がする。

そして、パワーに制限のない海外で、品質はともかく設計上鬼トルク/極サイクルのモーターが育つのも自然な流れですね。

私の求めるモーターって、回転数は高くなくていいから、トルクがあって立ち上がりが早い、大電流耐性のある燃費のいいモーターですから、結構相反する要求が多いみたいですね。

うーん、やっぱりシステマエナジーモーターがベストチョイスな気もするけど、当面は特性の近いマルイEG-30000で我慢です。

※今回、ブラシの電気の伝導率や、ブラシの形状の差によるコミュとの接触抵抗、ブラシスプリングのテンションでの接触抵抗の変化、ベアリングやシム調整などは意図的に排除して書いています。

※コメント欄に「フェライト」と書こうとしたら、禁止用語扱いされます。「ローター」とかも怪しいんじゃないか?気を付けてね。

スプリングカットって・・・ - 2012年05月11日

こんにちは。ネヴリンです。

今日はあえてサムネを出さず、クローズドな技術メモにしときます。

現在、MASADA GBBのスプリングを工場に発注しています。

ノーマル比100%、90%、85%、80%、67%の5種類です。

その過程でいろいろ考え付いたんですが、ばねの仕様がわかれば、スプリングカットという方法で対応できるんじゃないか?ということです。

というのも、ばねの反発力って計算で求められるので。あくまで理論値です。

でも詳しい物理学はあんまり知らないので、間違ってたら誰かフォローお願いします。

そして今回の計算結果から、おそらく 悪 い 結 果 になると思われますので、

私はやらないことにしました(汗

結論からいうと、スプリングを約15mmカットした場合、

・ボルト閉鎖時:純正比77.8%

・ボルト後退時:純正比95.6%

になります。 ※2012/05/13追記:水色文字部、値修正済み

言い換えると、ボルトが前進するときはテンションが低くて閉鎖不良になりえるし、後退時にはテンションが強いのでボルトストップがかかりきらないなどの不具合が起きるかもしれません。

※制作依頼をしているスプリングは、ボルト閉鎖時も後退時も同一の荷重比率になります。したがって、この問題は回避しやすいかもしれません。

---------------------------------------

さてさて。何故そんなことになるのかを検証します。

数学・物理の話なので、苦手な人はブラウザの戻るボタンを押して下さい。

前提として「スプリングカットの理屈ってなんぞ?」から入らなければなりません。

これの趣旨は、ばねが縮む量を減らすことで、ばねから取り出すエネルギーを減らそうとするところにあります。

後にも書きますが、ばねの強さは「ばね定数」と「縮んだ長さ」で決まるんです。

だから、どっちかを減らせばばねは弱くなります。

そもそも、ばねの反発力は以下の式で求められるようです。

P:荷重値(N) ※1N(ニュートン)≒0.1kgf(キログラム重)です

k:ばね定数(N/mm)

δ:縮んだ長さ(mm)

です。

スプリングカットの場合、スプリングそのものは1本のものを加工するに過ぎないので、ばね定数は一定です。変えられません。変えられるのは、ばねの長さだけなんです。

2012/05/13追記:スプリングカットの場合、自由長と巻き数の関係からばね定数も変動しますので、カットする長さを巻ピッチで割ったものを有効巻数から減じて、カットした自由長と合わせて修正計算します。

なお、ばね定数kの求め方は、

なので、スプリングがピアノ線(横弾力係数約78500)、線径1.0mm、有効巻数43(総巻数45)、コイル平均径11.5mmのMASADA GBBのリコイルスプリングだと、k=0.15になります。

以下、計算。

スプリングの自由長は235mm ※ Hf とおきます

ボルトを装着したとき(第一荷重長)は180mmなので、縮んだ長さは55mm ※ H1 とおきます

ボルト後退時(第二荷重長)は90mmなので、縮んだ長さは145mm ※ H2 とおきます

のようになります。

・H1のとき

・H2のとき

これがノーマルスプリングのスペックになります。

ここで、仮にスプリングの自由長(Hf)を15mmカットすると、220mmになります。

何で15mmなのかといえば、自由長(Hf)からMAXまで縮んだ長さ(密着長)を引いた長さに対して、H1とH2の範囲が20%~80%のときに、スプリングの本来の性能が発揮されるからです。

ほら、伸びきったスプリングってテンション低いし、MAXまで縮むとヨレてしまいぐにゃっと曲がり力が逃げるんです。最悪折れますしね。

この15mmってのが、おおむねスプリングの性質を活かしつつ、パワーロスを抑えるしきい値になります。

カットしたスプリングの自由長は220mmで、これを Hf’ とおくと、

2012/05/13追記:ばねピッチ(mm)は

かつ、MASADA BBBスプリングは、スプリング両端の平面研磨がないので、

となり、計算すると

〔{ 235-(45 + 1) × 1.0 } ÷ 43 〕 + 1.0 = 5.40

また、15mmカットなので、カットする(有効)巻数は、

(15 - 1(座巻線径)) ÷ 5.40 = 2.59

となるので、カットしたスプリングのばね定数を出すための有効巻き数は

43 - 2.59 =40.41

となります。

カットしたスプリングのばね定数をk’とすると、

k’ = (78500 * 1.0^4) / (8 * 40.41 * 11.5^3)

k’ = 0.160

となります。(追記ここまで)

ボルトを装着したとき(第一荷重長)は180mmなので、縮んだ長さ40mm、 ※ H1’ とおきます

ボルト後退時(第二荷重長)は90mmなので、縮んだ長さは130mm、 ※ H2’ とおきます

とすると、

・H1'のとき

・H2'のとき

※2012/05/13追記:水色文字部、値修正済み

これでスプリングの強さがわかったので、比較してみましょう。

パーセンテージに直すと、純正比

パーセンテージに直すと、純正比

となります。※2012/05/13追記:水色文字部、値修正済み

H2での強度が高いのでさらにスプリングカットをすると、H1での強度がどんどん下がってしまって

最終的には閉鎖不良を起こすでしょうね。どこかの段階でバランスが崩れるかもしれません。

---------------------------------------

あ、前提を書き忘れていましたが、この計算は等ピッチ圧縮コイルスプリングだけに言えることです。

不等ピッチスプリングやなどには当てはまりません。

不等ピッチは、異なるピッチ(有効巻数)を1つのばねの中に混在させているものです。これは、ばね定数の変動要素のうち、有効巻き数を調整してあるものになります。

有効巻数の多い(ばね定数が低い)部分が先に圧縮され、その後通常ピッチの部分が圧縮されるため、引き始めが軽く、開放が速い特性があるんですね。

最初大きなエネルギーを持っており、徐々にガス量が減ってエネルギー値が下がるGBBのリコイルスプリングには不向きですが、モーターやピストン慣性の高いAEGのメインスプリングには適している特性なんですね。

あ、こう考えると、不等ピッチをAEGに突っ込むときにしばしば向きの問題が出ますが、ピッチが狭い(=ばね定数が低い)ほうがヨレやすいので、ヨレが出ても修正できる形状のほうにピッチが狭い方を入れればいいことになります。

もちろん、不等ピッチの位置にもよりますが、ピストン側の方が案内棒としての長さが長いので、ヨレが可動部に干渉する可能性が減ります。そう考えると、ピストン側に不等ピッチがあるマルイ純正ハイサイの向きが妥当なんじゃないでしょうか。

ただ、スプリングがピストン内壁にあたってピストンにばねと垂直方向に力のベクトルが向くと、ピストンとピストンレールの摩擦が強くなりそうなので一概に正解とは言えないですが。

とはいえ、KMやライラのように、不等ピッチがかなり端っこ(端から3分の1くらい?)にあるばねだと、SPガイド側、ピストン側のどちらでも変わらなと思います。

私はSPガイドは金属製で頑強にメカボに固定できるタイプなので、SPガイド側に不等ピッチを突っ込みます。(後付的な理由ですけど。)

話が脱線しましたごめんなさい。

---------------------------------------

以上、今回はMASADA GBBのリコイルスプリングについて書きましたが、これはAEGのチューンにも言えることです。

何かに応用できればいいなぁ。

今日はあえてサムネを出さず、クローズドな技術メモにしときます。

現在、MASADA GBBのスプリングを工場に発注しています。

ノーマル比100%、90%、85%、80%、67%の5種類です。

その過程でいろいろ考え付いたんですが、ばねの仕様がわかれば、スプリングカットという方法で対応できるんじゃないか?ということです。

というのも、ばねの反発力って計算で求められるので。あくまで理論値です。

でも詳しい物理学はあんまり知らないので、間違ってたら誰かフォローお願いします。

そして今回の計算結果から、おそらく 悪 い 結 果 になると思われますので、

私はやらないことにしました(汗

結論からいうと、スプリングを約15mmカットした場合、

・ボルト閉鎖時:純正比77.8%

・ボルト後退時:純正比95.6%

になります。 ※2012/05/13追記:水色文字部、値修正済み

言い換えると、ボルトが前進するときはテンションが低くて閉鎖不良になりえるし、後退時にはテンションが強いのでボルトストップがかかりきらないなどの不具合が起きるかもしれません。

※制作依頼をしているスプリングは、ボルト閉鎖時も後退時も同一の荷重比率になります。したがって、この問題は回避しやすいかもしれません。

---------------------------------------

さてさて。何故そんなことになるのかを検証します。

数学・物理の話なので、苦手な人はブラウザの戻るボタンを押して下さい。

前提として「スプリングカットの理屈ってなんぞ?」から入らなければなりません。

これの趣旨は、ばねが縮む量を減らすことで、ばねから取り出すエネルギーを減らそうとするところにあります。

後にも書きますが、ばねの強さは「ばね定数」と「縮んだ長さ」で決まるんです。

だから、どっちかを減らせばばねは弱くなります。

そもそも、ばねの反発力は以下の式で求められるようです。

P=kδP:荷重値(N) ※1N(ニュートン)≒0.1kgf(キログラム重)です

k:ばね定数(N/mm)

δ:縮んだ長さ(mm)

です。

2012/05/13追記:スプリングカットの場合、自由長と巻き数の関係からばね定数も変動しますので、カットする長さを巻ピッチで割ったものを有効巻数から減じて、カットした自由長と合わせて修正計算します。

なお、ばね定数kの求め方は、

k=(横弾性係数(N/㎟)×線の太さ^4(mm))÷(8×有効巻数×コイル平均径^3(mm))

=P/δ ← P=kδを式変形したものなので、スプリングがピアノ線(横弾力係数約78500)、線径1.0mm、有効巻数43(総巻数45)、コイル平均径11.5mmのMASADA GBBのリコイルスプリングだと、k=0.15になります。

以下、計算。

スプリングの自由長は235mm ※ Hf とおきます

ボルトを装着したとき(第一荷重長)は180mmなので、縮んだ長さは55mm ※ H1 とおきます

ボルト後退時(第二荷重長)は90mmなので、縮んだ長さは145mm ※ H2 とおきます

のようになります。

P=kδ に代入すると、・H1のとき

P= 0.15 × 55 = 8.25 ※ N1 とおきます・H2のとき

P= 0.15 × 145 = 21.75 ※ N2 とおきますこれがノーマルスプリングのスペックになります。

ここで、仮にスプリングの自由長(Hf)を15mmカットすると、220mmになります。

何で15mmなのかといえば、自由長(Hf)からMAXまで縮んだ長さ(密着長)を引いた長さに対して、H1とH2の範囲が20%~80%のときに、スプリングの本来の性能が発揮されるからです。

ほら、伸びきったスプリングってテンション低いし、MAXまで縮むとヨレてしまいぐにゃっと曲がり力が逃げるんです。最悪折れますしね。

この15mmってのが、おおむねスプリングの性質を活かしつつ、パワーロスを抑えるしきい値になります。

カットしたスプリングの自由長は220mmで、これを Hf’ とおくと、

2012/05/13追記:ばねピッチ(mm)は

{(自由長-密着長) ÷ 有効巻数} + 線径かつ、MASADA BBBスプリングは、スプリング両端の平面研磨がないので、

密着長 = (総巻数 + 1) × 線径となり、計算すると

〔{ 235-(45 + 1) × 1.0 } ÷ 43 〕 + 1.0 = 5.40

また、15mmカットなので、カットする(有効)巻数は、

(15 - 1(座巻線径)) ÷ 5.40 = 2.59

となるので、カットしたスプリングのばね定数を出すための有効巻き数は

43 - 2.59 =40.41

となります。

カットしたスプリングのばね定数をk’とすると、

k’ = (78500 * 1.0^4) / (8 * 40.41 * 11.5^3)

k’ = 0.160

となります。(追記ここまで)

ボルトを装着したとき(第一荷重長)は180mmなので、縮んだ長さ40mm、 ※ H1’ とおきます

ボルト後退時(第二荷重長)は90mmなので、縮んだ長さは130mm、 ※ H2’ とおきます

とすると、

P=kδに代入すると、・H1'のとき

P= 0.16 × 40 = 6.4 ※ N1’ とおきます・H2'のとき

P= 0.16 × 130 =20.8 ※ N2’ とおきます※2012/05/13追記:水色文字部、値修正済み

これでスプリングの強さがわかったので、比較してみましょう。

H1’ ÷ H1 = 0.778 パーセンテージに直すと、純正比

77.8%H2’ ÷ H2 = 0.956パーセンテージに直すと、純正比

95.6%となります。※2012/05/13追記:水色文字部、値修正済み

H2での強度が高いのでさらにスプリングカットをすると、H1での強度がどんどん下がってしまって

最終的には閉鎖不良を起こすでしょうね。どこかの段階でバランスが崩れるかもしれません。

---------------------------------------

あ、前提を書き忘れていましたが、この計算は等ピッチ圧縮コイルスプリングだけに言えることです。

不等ピッチスプリングやなどには当てはまりません。

不等ピッチは、異なるピッチ(有効巻数)を1つのばねの中に混在させているものです。これは、ばね定数の変動要素のうち、有効巻き数を調整してあるものになります。

有効巻数の多い(ばね定数が低い)部分が先に圧縮され、その後通常ピッチの部分が圧縮されるため、引き始めが軽く、開放が速い特性があるんですね。

最初大きなエネルギーを持っており、徐々にガス量が減ってエネルギー値が下がるGBBのリコイルスプリングには不向きですが、モーターやピストン慣性の高いAEGのメインスプリングには適している特性なんですね。

あ、こう考えると、不等ピッチをAEGに突っ込むときにしばしば向きの問題が出ますが、ピッチが狭い(=ばね定数が低い)ほうがヨレやすいので、ヨレが出ても修正できる形状のほうにピッチが狭い方を入れればいいことになります。

もちろん、不等ピッチの位置にもよりますが、ピストン側の方が案内棒としての長さが長いので、ヨレが可動部に干渉する可能性が減ります。そう考えると、ピストン側に不等ピッチがあるマルイ純正ハイサイの向きが妥当なんじゃないでしょうか。

ただ、スプリングがピストン内壁にあたってピストンにばねと垂直方向に力のベクトルが向くと、ピストンとピストンレールの摩擦が強くなりそうなので一概に正解とは言えないですが。

とはいえ、KMやライラのように、不等ピッチがかなり端っこ(端から3分の1くらい?)にあるばねだと、SPガイド側、ピストン側のどちらでも変わらなと思います。

私はSPガイドは金属製で頑強にメカボに固定できるタイプなので、SPガイド側に不等ピッチを突っ込みます。(後付的な理由ですけど。)

話が脱線しましたごめんなさい。

---------------------------------------

以上、今回はMASADA GBBのリコイルスプリングについて書きましたが、これはAEGのチューンにも言えることです。

何かに応用できればいいなぁ。

国際便到着 - 2012年04月10日

こんにちは。ネヴリンです。

最近気づいたんですが、以前本ブログで「ACM製~」とか書いていましたが、これって「All China Made」って意味らしくメーカー名ではなかったみたいです。情弱晒してしましました><

さて、4月の頭に、eHobbyAsiaで注文した部品が届きました。

・Army Force: Full Steel 14 Teeth Piston

・Guarder: High Speed Revolution Short Type Motor

です。

送料込みで$46 (約3800円@ペイパル)です。

時間は掛かりますが国内で買うよりだいぶ安いです。

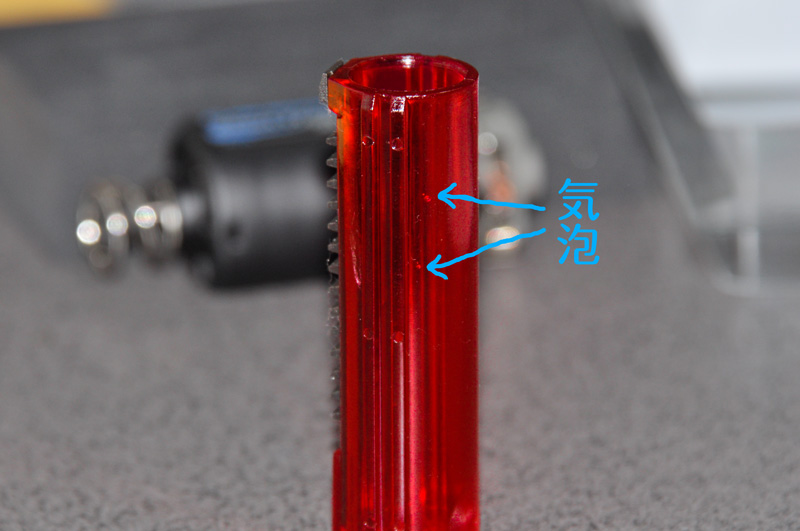

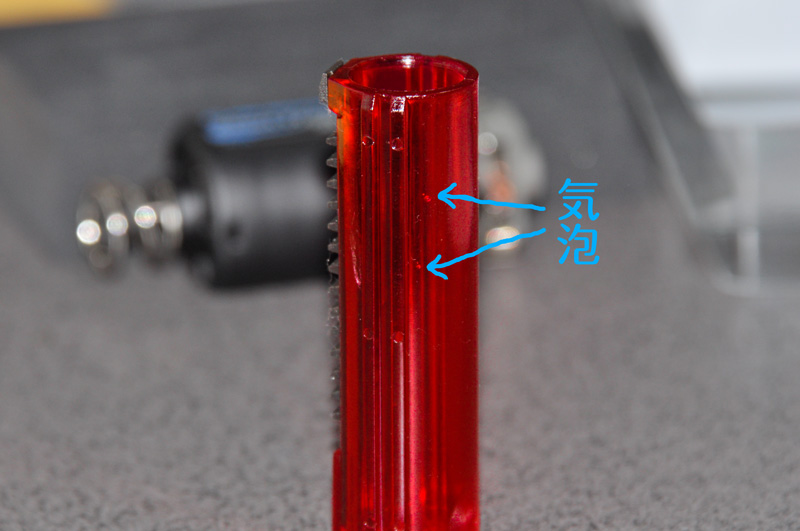

アーミーフォースのピストンは、SuperShooter(SHS)の全金属歯14枚の青いポリカピストンと同等品です。色は違いますが、ポリカのゲート跡や金属歯の形状が全く同じに見えます。

まあSuperShooterより$2程度安かったのでこっちにしました。

ただ、この個体はハズレ個体っぽくて、ポリカの一部分に気泡が入っています。ここからクラックしなければいいんですがね。

で、もう一つがガーダーのハイスピードモーターです。とにかく爆速ですが、$32程度です。

ちなみにこのハイスピレボを手に入れるのは2回目です。前のコはM4用に買ったロングタイプで、ACRに使うために金ノコやらペンチやらで軸をぶった切ってピニオンをカナヅチでガンガンぶち込んで使ってたせいなのか、なんかまったく作動しなくなった過去があります。

今回はちゃんとショートタイプを買いました。

一応このモータは分解できるカスタムモータで、両側面からモータベースをねじ止めしてあります。(シールが貼ってある面は、シールの下にネジが隠してあります。)

マグネットはフェライトです。

まず回転速度に関してですが、バカ速いです。

17.6発/s (マルイEG1000)

23.2発/s (ガーダーハイスピレボ)

ACR純正18:1ギア、7.4vリポの環境で、組み込み前に比べて約5発早くなりました。

商品紹介ページにはマルイのEG1000が28000回転する環境で40000回転するそうで、40%程度速くなるみたいですね。※無負荷時

ただし、印加し始めてから通電から最大回転に達するまでタイムラグがあり、ハイスピ型にありがちなやや低トルクと相まって、セミのキレはEG1000以下です。

それでも130%スプリングくらいなら余裕で回せる(らしい)トルクがあるそうなので、ハイサイとかでの使用に問題はなさそうです。

しかし、高回転なぶん作動音が非常に大きいです。

以下、細かいメモ書き。

このモータ(この個体)は前後の軸の遊びが0.5mmくらいあり、作動音やベベルとピニオンのかみ合い音が大きくなるので、0.3mmのシムをシャフトにかましておきました。

なお、国産モーターであれば0.2~0.3mm程度です。

また、他のモーターに比べてローター径が細く、ローターとマグネットのクリアランスが広めなので、ロータ部分の磁気拘束が弱いと思われます。なお、電気を止めた時の空転が長いので、オーバーラン注意。

あとピニオンは固いスチール製ですが、鋳造です。パーティングラインがしっかりと残っています。

また、ピニオン後端部分に段差があります。ベベル外周の歯を噛み込んでしまうおそれがあるので、国産ピニオンに変えたほうが無難だと思われます。

以上、長くなりましたが覚え書き兼レビューでした。

次はLONEX A1、A3、A5でも買ってくるかな。

最近気づいたんですが、以前本ブログで「ACM製~」とか書いていましたが、これって「All China Made」って意味らしくメーカー名ではなかったみたいです。情弱晒してしましました><

さて、4月の頭に、eHobbyAsiaで注文した部品が届きました。

・Army Force: Full Steel 14 Teeth Piston

・Guarder: High Speed Revolution Short Type Motor

です。

送料込みで$46 (約3800円@ペイパル)です。

時間は掛かりますが国内で買うよりだいぶ安いです。

アーミーフォースのピストンは、SuperShooter(SHS)の全金属歯14枚の青いポリカピストンと同等品です。色は違いますが、ポリカのゲート跡や金属歯の形状が全く同じに見えます。

まあSuperShooterより$2程度安かったのでこっちにしました。

ただ、この個体はハズレ個体っぽくて、ポリカの一部分に気泡が入っています。ここからクラックしなければいいんですがね。

で、もう一つがガーダーのハイスピードモーターです。とにかく爆速ですが、$32程度です。

ちなみにこのハイスピレボを手に入れるのは2回目です。前のコはM4用に買ったロングタイプで、ACRに使うために金ノコやらペンチやらで軸をぶった切ってピニオンをカナヅチでガンガンぶち込んで使ってたせいなのか、なんかまったく作動しなくなった過去があります。

今回はちゃんとショートタイプを買いました。

一応このモータは分解できるカスタムモータで、両側面からモータベースをねじ止めしてあります。(シールが貼ってある面は、シールの下にネジが隠してあります。)

マグネットはフェライトです。

まず回転速度に関してですが、バカ速いです。

17.6発/s (マルイEG1000)

23.2発/s (ガーダーハイスピレボ)

ACR純正18:1ギア、7.4vリポの環境で、組み込み前に比べて約5発早くなりました。

商品紹介ページにはマルイのEG1000が28000回転する環境で40000回転するそうで、40%程度速くなるみたいですね。※無負荷時

ただし、印加し始めてから通電から最大回転に達するまでタイムラグがあり、ハイスピ型にありがちなやや低トルクと相まって、セミのキレはEG1000以下です。

それでも130%スプリングくらいなら余裕で回せる(らしい)トルクがあるそうなので、ハイサイとかでの使用に問題はなさそうです。

しかし、高回転なぶん作動音が非常に大きいです。

以下、細かいメモ書き。

このモータ(この個体)は前後の軸の遊びが0.5mmくらいあり、作動音やベベルとピニオンのかみ合い音が大きくなるので、0.3mmのシムをシャフトにかましておきました。

なお、国産モーターであれば0.2~0.3mm程度です。

また、他のモーターに比べてローター径が細く、ローターとマグネットのクリアランスが広めなので、ロータ部分の磁気拘束が弱いと思われます。なお、電気を止めた時の空転が長いので、オーバーラン注意。

あとピニオンは固いスチール製ですが、鋳造です。パーティングラインがしっかりと残っています。

また、ピニオン後端部分に段差があります。ベベル外周の歯を噛み込んでしまうおそれがあるので、国産ピニオンに変えたほうが無難だと思われます。

以上、長くなりましたが覚え書き兼レビューでした。

次はLONEX A1、A3、A5でも買ってくるかな。